Le traitement thermique sous atmosphère contrôlée est un processus thermique de haute précision où l'environnement gazeux entourant une pièce métallique est strictement géré pendant le chauffage et le refroidissement. Contrairement au chauffage à l'air libre, cette méthode utilise un mélange de gaz spécifique pour prévenir les réactions chimiques indésirables comme l'oxydation et pour introduire délibérément des éléments qui améliorent les propriétés de surface du matériau.

Le changement crucial de mentalité est le suivant : le traitement thermique sous atmosphère contrôlée va au-delà de la simple modification de la température d'un métal. Il s'agit d'ingénierie fondamentale des réactions chimiques à la surface du matériau pour obtenir des résultats supérieurs, constants et fiables.

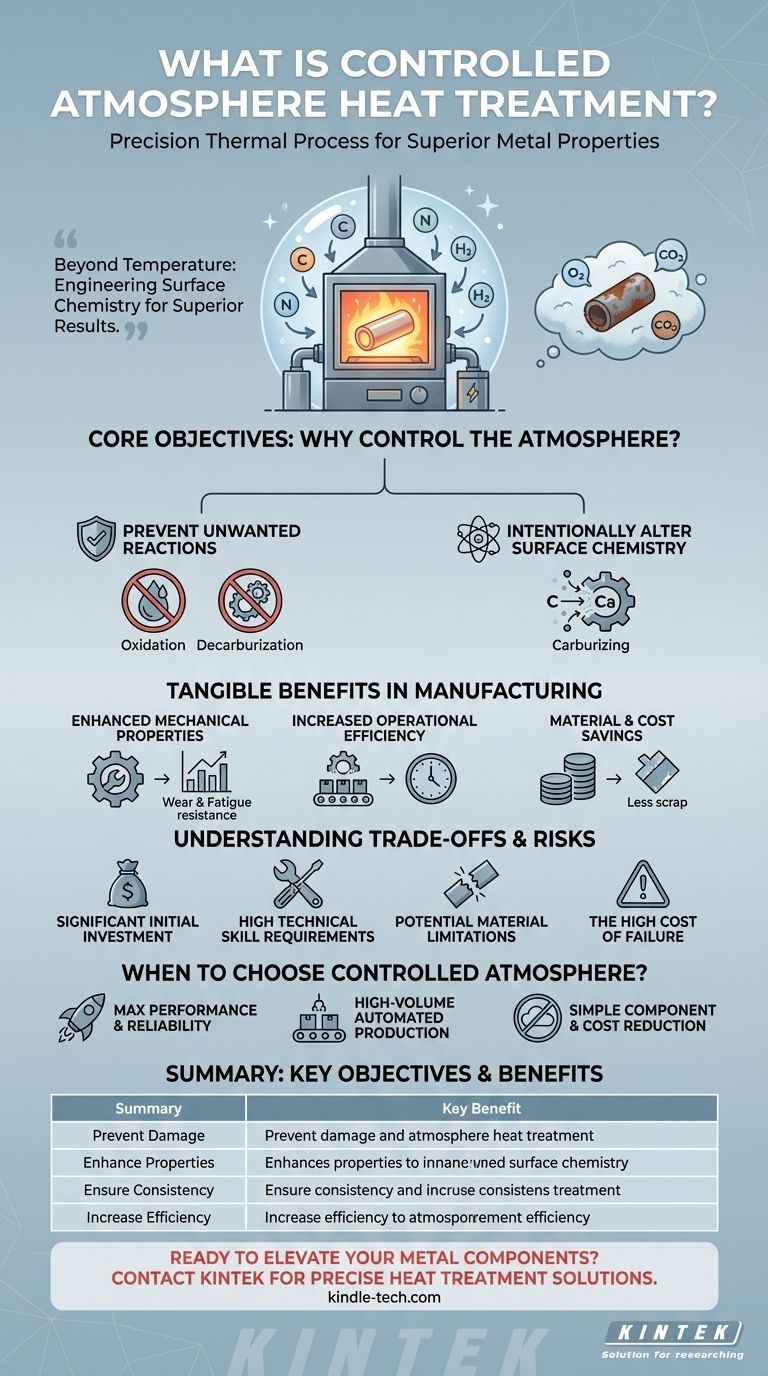

Pourquoi contrôler l'atmosphère ? Les objectifs principaux

La décision d'investir dans la technologie d'atmosphère contrôlée découle d'un besoin de précision que le chauffage à l'air libre ne peut pas fournir. Les objectifs principaux sont de protéger le matériau et, dans de nombreux cas, de l'améliorer activement.

Pour prévenir les réactions de surface indésirables

Lorsque l'acier est chauffé en présence d'air, deux réactions dommageables se produisent. Une atmosphère contrôlée est conçue pour les arrêter.

La première est l'oxydation, ou calamine, qui est essentiellement une rouille avancée qui se forme à haute température. Cela endommage la finition de surface et entraîne une perte de matériau.

La seconde est la décarburation, un processus où le carbone s'échappe de la surface de l'acier. Cela ramollit la couche superficielle, réduisant la dureté et la résistance à l'usure de la pièce.

Pour modifier intentionnellement la chimie de surface

Au-delà de la prévention, ce processus est utilisé pour ajouter des éléments à la surface d'une pièce. C'est ce qu'on appelle le traitement thermochimique.

Un exemple courant est la cémentation, où une atmosphère riche en carbone (utilisant des gaz comme le gaz naturel) force les atomes de carbone à diffuser dans la surface d'une pièce en acier à faible teneur en carbone. Cela crée une pièce avec une surface dure et résistante à l'usure et un cœur résistant et ductile.

Pour garantir des résultats cohérents et de haute qualité

En éliminant les variables de l'air libre, une atmosphère contrôlée garantit que chaque pièce d'un lot reçoit exactement le même traitement. Cela conduit à une déformation minimale des pièces, à des taux de qualification plus élevés et à des propriétés mécaniques prévisibles.

Les avantages tangibles dans la fabrication

La mise en œuvre de cette technologie se traduit directement par des améliorations mesurables de la qualité des produits et de l'efficacité opérationnelle.

Propriétés mécaniques améliorées

En contrôlant précisément la teneur en carbone à la surface, vous pouvez améliorer considérablement les caractéristiques clés. Cela inclut une résistance à l'usure et une résistance à la fatigue supérieures, qui sont essentielles pour des composants comme les engrenages et les roulements.

Efficacité opérationnelle accrue

Les fours à atmosphère contrôlée sont souvent intégrés dans des lignes de production automatisées. Cette configuration réduit le travail manuel, raccourcit les cycles de production et permet d'économiser une main-d'œuvre importante.

Économies de matériaux et de coûts

Le processus réduit ou élimine la perte de métal due à l'oxydation et à la combustion. Il permet également aux fabricants d'utiliser de l'acier à faible teneur en carbone moins cher, puis d'y concevoir une surface haute performance, simplifiant le traitement des pièces complexes ou de haute dureté.

Comprendre les compromis et les risques

Bien que puissante, la technologie d'atmosphère contrôlée n'est pas une solution universelle. Elle nécessite une compréhension claire de ses exigences et de ses inconvénients potentiels.

Investissement initial important

L'équipement requis – y compris le four, les générateurs de gaz et les systèmes de surveillance – est considérablement plus complexe et coûteux que les fours traditionnels à air libre.

Exigences élevées en matière de compétences techniques

L'utilisation et l'entretien de cet équipement exigent un niveau d'expertise technique plus élevé. Une mauvaise gestion de la composition des gaz peut ruiner des pièces ou créer des risques pour la sécurité.

Limitations potentielles des matériaux

Certains matériaux peuvent être affectés négativement. Par exemple, certains aciers sont sensibles à la fragilisation par l'hydrogène lorsqu'ils sont traités dans une atmosphère à forte teneur en hydrogène, ce qui les rend cassants et sujets à la défaillance.

Le coût élevé de l'échec

Une atmosphère mal contrôlée peut faire plus que simplement ne pas protéger une pièce ; elle peut l'endommager activement. Cela entraîne des lots rejetés, une perte de temps et des pertes financières importantes. Plus grave encore, cela peut endommager le four lui-même ou, dans les pires des cas, blesser des employés.

Quand le traitement sous atmosphère contrôlée est-il le bon choix ?

Le choix de ce processus dépend entièrement de vos objectifs spécifiques pour le composant et de votre environnement de fabrication.

- Si votre objectif principal est une performance et une fiabilité maximales : L'atmosphère contrôlée est essentielle pour créer des pièces avec une résistance à l'usure et une résistance à la fatigue supérieures, comme dans les applications de boîtes de vitesses ou aérospatiales.

- Si votre objectif principal est une production automatisée à grand volume : Le processus s'intègre parfaitement dans les lignes automatisées, réduisant les coûts de main-d'œuvre et garantissant une qualité reproductible sur des milliers de pièces.

- Si votre objectif principal est la réduction des coûts sur un composant simple : Un traitement thermique à l'air libre plus simple peut être plus économique si la chimie de surface et la finition précises ne sont pas des exigences critiques.

En fin de compte, l'adoption du traitement thermique sous atmosphère contrôlée est une décision stratégique visant à échanger une complexité initiale plus élevée contre un contrôle, une qualité et une efficacité à long terme inégalés.

Tableau récapitulatif :

| Objectif | Avantage clé |

|---|---|

| Prévenir les dommages | Élimine l'oxydation de surface (calamine) et la décarburation |

| Améliorer les propriétés | Améliore la dureté de surface, la résistance à l'usure et la résistance à la fatigue |

| Assurer la cohérence | Fournit des résultats reproductibles et de haute qualité pour chaque pièce d'un lot |

| Augmenter l'efficacité | Réduit la perte de matériau et s'intègre dans les lignes de production automatisées |

Prêt à améliorer vos composants métalliques avec un traitement thermique précis et fiable ?

KINTEK est spécialisé dans les équipements de laboratoire et de production avancés, y compris les solutions pour les processus sous atmosphère contrôlée. Notre expertise aide les fabricants à atteindre des performances de pièces supérieures, une qualité constante et une efficacité opérationnelle à long terme.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques en laboratoire et en production.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Quel est le but de l'utilisation d'un four de chauffage à atmosphère contrôlée pour la réduction du Cu ? Atteindre des états catalytiques actifs

- Comment développer une atmosphère inerte pour une réaction chimique ? Maîtrisez le contrôle atmosphérique précis pour votre laboratoire

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir l'oxydation et assurer la sécurité

- L'azote peut-il être utilisé pour le brasage ? Conditions clés et applications expliquées

- Comment créer une atmosphère inerte ? Maîtrisez les procédés sûrs et purs grâce à l'inertage