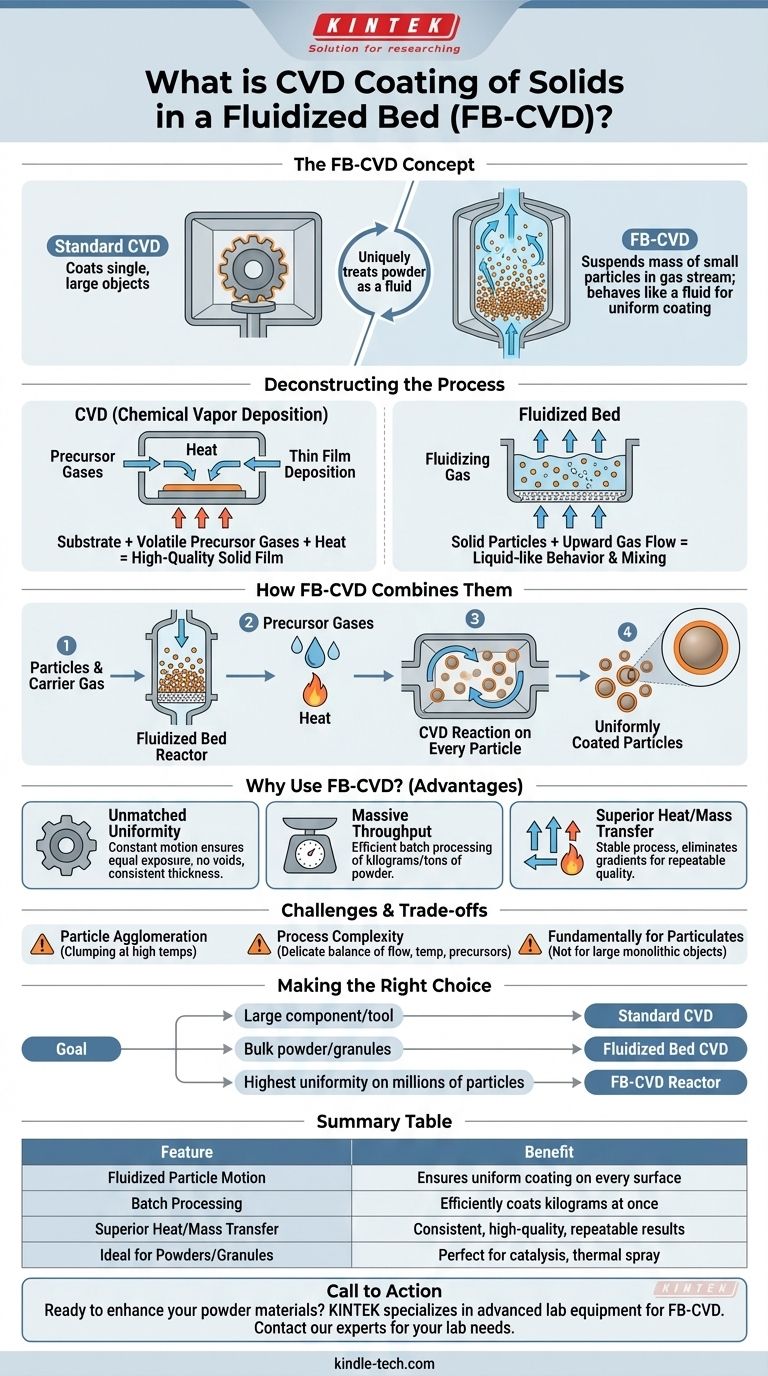

La déposition chimique en phase vapeur en lit fluidisé (FB-CVD) est un processus de fabrication avancé permettant d'appliquer des revêtements en couche mince exceptionnellement uniformes sur la surface d'une grande quantité de petites particules ou de poudres simultanément. Contrairement au CVD standard, qui revêt des objets stationnaires, cette méthode suspend les particules dans un flux gazeux, les faisant se comporter comme un fluide et garantissant que chaque particule est revêtue uniformément.

Alors que la déposition chimique en phase vapeur (CVD) standard est conçue pour revêtir des objets uniques et de grande taille, le FB-CVD traite de manière unique une masse de poudres fines ou de granulés comme un fluide. Cette approche garantit que chaque particule individuelle reçoit un revêtement cohérent et performant, ce qui la rend inégalée pour modifier efficacement les propriétés de surface des matériaux particulaires en vrac.

Décortiquer le processus : le CVD rencontre la fluidisation

Pour comprendre le FB-CVD, il est essentiel de comprendre d'abord ses deux technologies fondamentales : la déposition chimique en phase vapeur et la fluidisation.

Qu'est-ce que la déposition chimique en phase vapeur (CVD) ?

Le CVD est un processus où un substrat (l'objet à revêtir) est placé dans une chambre de réaction et exposé à un ou plusieurs gaz précurseurs volatils.

Lorsqu'ils sont chauffés, ces gaz réagissent ou se décomposent sur et près de la surface du substrat, déposant un film mince et solide. Ce film est souvent très pur, dense et d'une qualité exceptionnelle.

Les revêtements CVD sont utilisés pour conférer des propriétés telles que la résistance à l'usure, la résistance à la corrosion, la protection contre les hautes températures ou des caractéristiques électriques spécifiques.

Qu'est-ce qu'un lit fluidisé ?

Un lit fluidisé est un phénomène physique où une quantité de substance particulaire solide (comme du sable ou de la poudre) est placée dans des conditions qui la font se comporter comme un liquide.

Ceci est réalisé en pompant un gaz "fluidisant" (tel que l'argon ou l'azote) à travers le lit de particules par le bas. À la bonne vitesse, le flux gazeux contrecarre la gravité, suspendant les particules et les faisant se mélanger et circuler vigoureusement, un peu comme de l'eau en ébullition.

Comment le FB-CVD les combine

Le FB-CVD intègre ces deux concepts en un seul processus puissant. Les particules à revêtir sont placées dans un réacteur et transformées en lit fluidisé à l'aide d'un gaz porteur.

Les gaz précurseurs chimiques nécessaires à la réaction CVD sont ensuite introduits dans ce flux gazeux fluidisant. L'ensemble de la chambre est chauffé à la température de réaction nécessaire.

Au fur et à mesure que les particules culbutent et circulent dans l'environnement gazeux chaud et réactif, la réaction CVD se produit à la surface de chaque particule individuelle, formant un revêtement très uniforme.

Pourquoi utiliser un lit fluidisé pour le CVD ?

Le choix du FB-CVD par rapport à d'autres méthodes est motivé par les avantages uniques qu'il offre pour le revêtement des poudres et des petites pièces.

Uniformité de revêtement inégalée

Le mouvement constant et aléatoire des particules dans le lit est l'avantage clé. Il garantit que toutes les surfaces de chaque particule sont également exposées aux gaz précurseurs, évitant les vides et créant un film d'épaisseur constante.

Débit et efficacité massifs

Le FB-CVD est un processus par lots capable de revêtir des kilogrammes, voire des tonnes de poudre à la fois. C'est beaucoup plus efficace que d'essayer de revêtir un grand nombre de petites pièces individuellement.

Transfert de chaleur et de masse supérieur

Le comportement fluide du lit élimine les gradients de température et garantit que les gaz précurseurs sont distribués uniformément dans tout le réacteur. Cette stabilité du processus conduit à une qualité de revêtement hautement reproductible et prévisible.

Comprendre les compromis et les défis

Bien que puissant, le FB-CVD est un processus complexe avec des limitations spécifiques qui le rendent inadapté à certaines applications.

Agglomération de particules

Aux températures élevées requises pour le CVD, les particules fraîchement revêtues peuvent devenir collantes. Cela peut les faire s'agglomérer, ce qui perturbe la fluidisation et conduit à des revêtements non uniformes.

Complexité du processus

Le contrôle de l'équilibre délicat entre le débit de gaz, la température, la concentration du précurseur et la dynamique des particules est nettement plus complexe que dans un réacteur CVD standard pour une seule pièce.

Fondamentalement pour les particules

Cette technique est spécialement conçue pour les poudres, les granulés et autres solides petits et fluides. Elle ne convient pas au revêtement d'objets monolithiques de grande taille comme les tranches de semi-conducteurs ou les outils d'usinage.

Faire le bon choix pour votre objectif

La décision d'utiliser le FB-CVD dépend entièrement de la forme du matériau que vous devez revêtir.

- Si votre objectif principal est de revêtir un composant unique et de grande taille (comme un outil ou une pièce électronique) : La déposition chimique en phase vapeur (CVD) standard est la méthode appropriée.

- Si votre objectif principal est de modifier les propriétés de surface d'une poudre en vrac ou de nombreux petits granulés : Le CVD en lit fluidisé (FB-CVD) est la solution la plus efficace.

- Si votre objectif principal est d'obtenir la plus grande uniformité de revêtement possible sur des millions de particules individuelles pour des applications comme la catalyse ou les poudres de projection thermique : Le transfert de chaleur et de masse supérieur d'un réacteur FB-CVD en fait le choix idéal.

En fin de compte, la sélection de la bonne technique de dépôt nécessite de faire correspondre les capacités uniques du processus à la forme physique de votre matériau.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Mouvement des particules fluidisées | Assure un revêtement uniforme sur chaque surface de particule |

| Traitement par lots | Revêt efficacement des kilogrammes de poudre à la fois |

| Transfert de chaleur/masse supérieur | Résultats cohérents, de haute qualité et reproductibles |

| Idéal pour les poudres/granulés | Parfait pour la catalyse, les matières premières de projection thermique |

Prêt à améliorer vos matériaux en poudre avec un revêtement uniforme et performant ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour des processus tels que le CVD en lit fluidisé. Que vous développiez des catalyseurs, des poudres de projection thermique ou d'autres matériaux avancés, notre expertise peut vous aider à obtenir des propriétés de surface supérieures de manière efficace.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont les solutions FB-CVD peuvent répondre à vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

Les gens demandent aussi

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore