La calcination dans un four à moufle est un processus analytique à haute température utilisé pour brûler complètement les composants organiques d'un échantillon. Ceci est fait afin d'isoler et de mesurer le poids du résidu inorganique non combustible restant, connu sous le nom de cendres.

L'objectif principal de la calcination est de séparer et de quantifier le contenu inorganique (comme les charges minérales, les sels ou les contaminants métalliques) du matériau de base organique. Cela fournit une mesure quantitative claire de la composition d'un matériau.

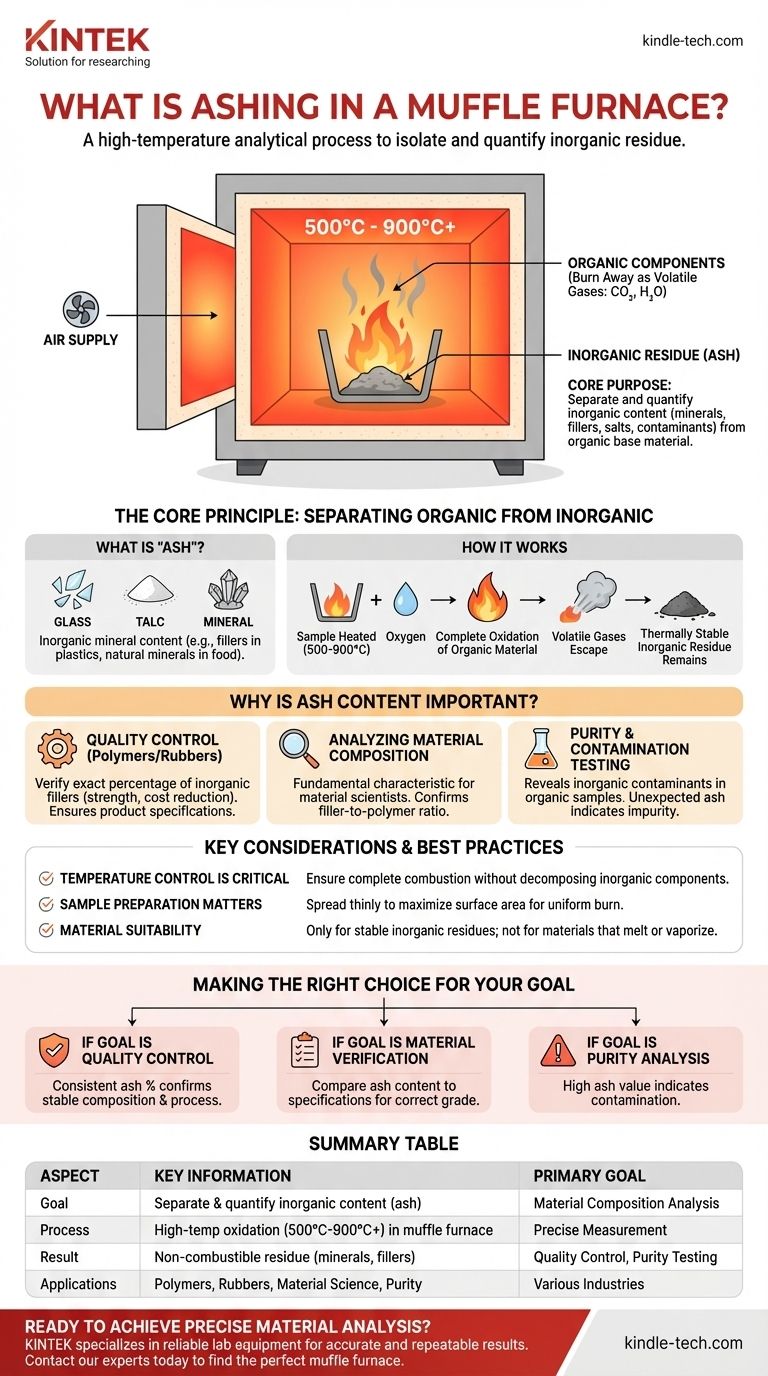

Le principe fondamental : séparer l'organique de l'inorganique

La calcination repose sur le principe simple que les matériaux organiques et inorganiques se comportent très différemment à haute température. Le four à moufle fournit la chaleur extrême et contrôlée nécessaire pour exploiter cette différence.

Qu'est-ce que la « cendre » ?

Dans ce contexte, les cendres ne sont pas simplement des résidus brûlés. Elles désignent spécifiquement la teneur minérale inorganique présente dans un échantillon. Cela peut inclure des charges comme le verre, le talc ou le carbonate de calcium dans les plastiques, ou des minéraux naturels dans les produits alimentaires.

Comment un four à moufle y parvient-il ?

Un four à moufle chauffe l'échantillon à des températures allant généralement de 500 °C à plus de 900 °C en présence d'air. Cette chaleur extrême et cet apport en oxygène provoquent l'oxydation complète (combustion) du matériau organique à base de carbone, le convertissant en gaz volatils comme le dioxyde de carbone et la vapeur d'eau, qui quittent ensuite l'échantillon.

Le résultat final

Étant donné que les composants inorganiques sont thermiquement stables et non volatils à ces températures, ils restent dans le creuset après que toute la matière organique a été brûlée. Le poids de ces cendres restantes peut être mesuré avec précision.

Pourquoi la teneur en cendres est-elle importante ?

La détermination de la teneur en cendres est une étape critique dans le contrôle qualité et l'analyse des matériaux dans de nombreuses industries. Le pourcentage de cendres fournit des informations vitales sur la composition et la pureté de l'échantillon.

Contrôle qualité des polymères et des caoutchoucs

Dans la fabrication des polymères, des plastiques et des caoutchoucs, des charges inorganiques sont souvent ajoutées pour améliorer les propriétés telles que la résistance, la rigidité ou pour réduire les coûts. La calcination est effectuée pour vérifier le pourcentage exact de cette charge, garantissant que le produit final répond aux spécifications requises.

Analyse de la composition des matériaux

Pour les scientifiques des matériaux, le pourcentage de cendres est une caractéristique fondamentale d'un matériau. Il aide à identifier un matériau ou à confirmer que le rapport entre la charge inorganique et le polymère organique est correct conformément à une formulation spécifique.

Test de pureté et de contamination

Un échantillon censé être purement organique devrait théoriquement avoir une teneur en cendres nulle. L'exécution d'un test de cendres peut rapidement révéler la présence de contaminants ou d'impuretés inorganiques.

Considérations clés et meilleures pratiques

L'obtention de résultats précis et reproductibles nécessite une attention particulière au processus. L'objectif est d'éliminer toute matière organique sans altérer le résidu inorganique.

Le contrôle de la température est essentiel

La température sélectionnée doit être suffisamment élevée pour assurer la combustion complète de toute la matière organique, mais pas si élevée qu'elle provoque la décomposition ou la vaporisation de certains composants inorganiques, ce qui entraînerait des résultats inexacts, inférieurs aux prévisions.

La préparation de l'échantillon est importante

Comme indiqué dans les meilleures pratiques, l'échantillon doit être étalé finement dans son creuset ou sa barquette en porcelaine. Cela maximise la surface exposée à la chaleur et à l'oxygène, assurant une combustion uniforme et complète. Un échantillon épais et dense peut former une couche externe carbonisée qui empêche l'intérieur de se consumer entièrement.

Adéquation du matériau

La méthode de calcination n'est appropriée que pour les matériaux dont les composants inorganiques sont stables aux températures élevées utilisées. Elle ne peut pas être utilisée si le résidu inorganique fondait, réagissait ou se vaporisait, car cela rendrait impossible une mesure finale précise du poids.

Faire le bon choix pour votre objectif

Les données issues d'un test de calcination sont interprétées en fonction de votre objectif analytique.

- Si votre objectif principal est le contrôle qualité : Un pourcentage de cendres constant d'un lot à l'autre confirme que la composition de votre matériau et votre processus de fabrication sont stables.

- Si votre objectif principal est la vérification des matériaux : La teneur en cendres résultante peut être comparée à une spécification connue pour confirmer que vous avez la bonne qualité de matériau.

- Si votre objectif principal est l'analyse de pureté : Une valeur de cendres anormalement élevée est un indicateur clair de contamination inorganique dans votre matériau brut ou fini.

En fin de compte, la calcination fournit une mesure essentielle et définitive de la composition inorganique d'un matériau.

Tableau récapitulatif :

| Aspect | Information clé |

|---|---|

| Objectif principal | Séparer et quantifier le contenu inorganique (cendres) d'un matériau de base organique. |

| Processus | Oxydation à haute température (500°C - 900°C+) dans un four à moufle. |

| Résultat | Mesure précise du résidu non combustible (minéraux, charges, contaminants). |

| Applications courantes | Contrôle qualité des polymères/caoutchoucs, analyse de la composition des matériaux, tests de pureté. |

Prêt à réaliser une analyse précise des matériaux dans votre laboratoire ?

La calcination est un processus fondamental pour le contrôle qualité et la vérification des matériaux. KINTEK est spécialisé dans la fourniture des équipements de laboratoire fiables et des consommables dont vous avez besoin pour garantir des résultats précis et reproductibles.

Contactez nos experts dès aujourd'hui pour trouver le four à moufle et les accessoires parfaits pour votre application spécifique. Permettez-nous de vous aider à améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle tâche principale un four à moufle haute température effectue-t-il dans la préparation de nanoparticules de ZnO ? Maîtriser la calcination.

- Comment un four de frittage à haute température améliore-t-il les électrolytes NASICON ? Optimiser la conductivité des joints de grains

- Quelle est la sécurité d'un four à moufle ? Assurer un fonctionnement sûr grâce à une conception et des protocoles modernes

- Quel est l'objectif principal de l'utilisation de fours de frittage à haute température pour le post-traitement de la FA? Atteindre des performances optimales

- Quel est le rôle d'une étuve à moufle haute température dans la détermination de la teneur en cendres ? Optimisez votre analyse des fibres de biomasse

- Pourquoi un four de revenu de précision est-il requis pour le PWHT des T24/T92 ? Assurer l'intégrité structurelle des alliages avancés

- Quelle est la température maximale d'un four à moufle ? Trouvez la bonne chaleur pour votre application

- Quel est le processus de base du traitement thermique ? Maîtrisez les 3 étapes pour transformer les propriétés du métal