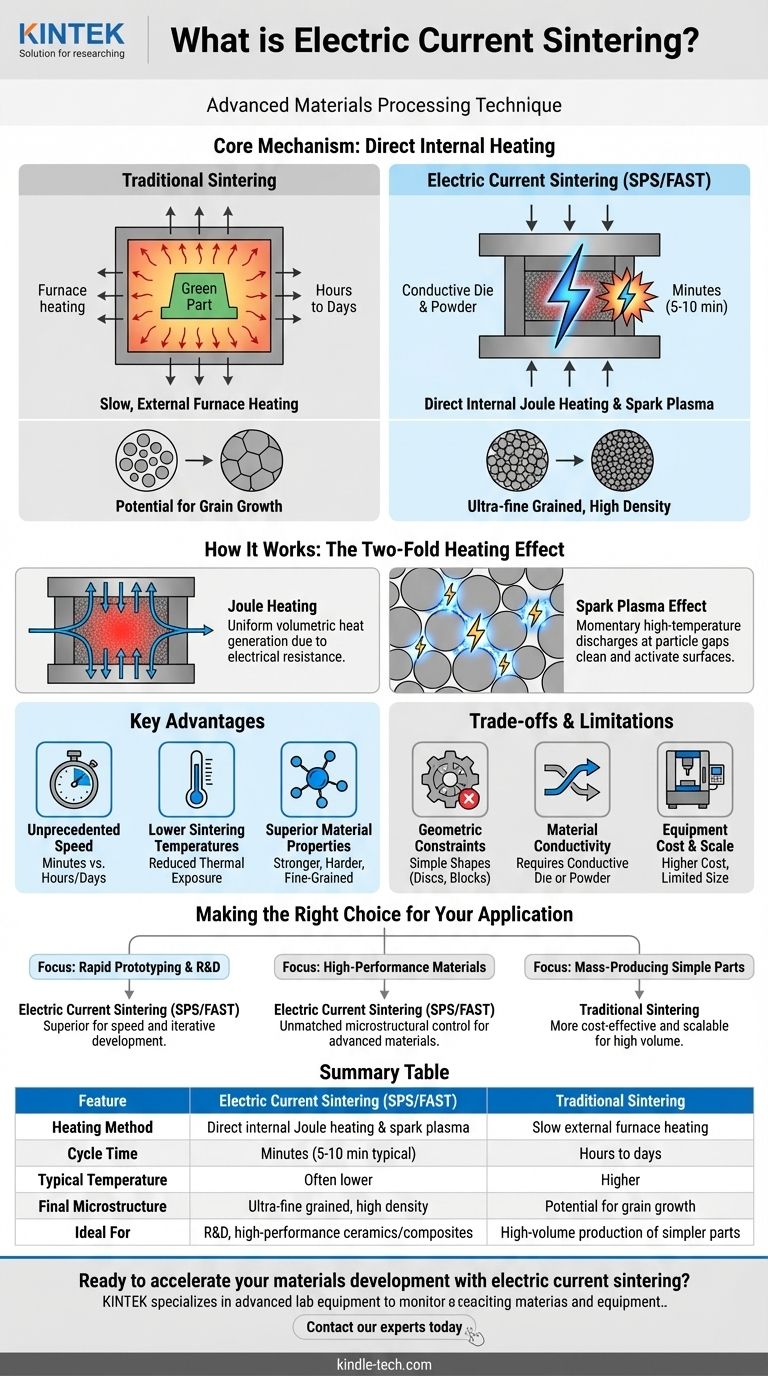

Le frittage par courant électrique est une technique avancée de traitement des matériaux qui utilise un courant électrique à ampérage élevé et basse tension, passé directement à travers une poudre compactée pour la chauffer et la consolider. Contrairement au frittage traditionnel, qui repose sur un chauffage lent et externe dans un four, cette méthode génère la chaleur de manière interne et instantanée. Ce mécanisme de chauffage direct, combiné à une pression appliquée, permet de densifier les matériaux à l'état solide avec une rapidité sans précédent.

L'innovation fondamentale du frittage par courant électrique réside dans sa méthode de chauffage. En utilisant l'électricité comme source de chaleur directe et interne, il réduit considérablement les temps de traitement, passant d'heures à quelques minutes, ce qui se traduit souvent par des matériaux présentant une densité supérieure et des microstructures plus fines que ceux obtenus par des méthodes conventionnelles.

Des fours traditionnels au courant continu

Pour comprendre la valeur du frittage par courant électrique, il est essentiel de comprendre d'abord le processus conventionnel qu'il améliore.

Le processus de frittage conventionnel

Le frittage traditionnel consiste à placer une pièce en poudre faiblement compactée, appelée « pièce verte », dans un four à haute température.

La chaleur est lentement transférée du four à la pièce. Sur une longue période — souvent de nombreuses heures, voire des jours — les particules chauffent et fusionnent aux points de contact, éliminant progressivement les espaces poreux entre elles.

La limite : temps et énergie

Cette méthode conventionnelle est efficace mais lente et énergivore. L'exposition prolongée à des températures élevées peut également entraîner une croissance indésirable des grains, où les grains plus petits fusionnent pour former des grains plus grands, ce qui peut dégrader les propriétés mécaniques du matériau final.

Comment fonctionne le frittage par courant électrique : le mécanisme central

Le frittage par courant électrique, plus communément appelé frittage par plasma d'étincelle (SPS) ou technique de frittage assisté par champ (FAST), modifie fondamentalement la dynamique de chauffage.

La configuration : une matrice conductrice

Le matériau pulvérulent est chargé dans une matrice conductrice, généralement en graphite. L'ensemble est placé entre deux électrodes à l'intérieur d'une presse. Une pression mécanique est appliquée à la poudre tout au long du processus.

L'étape clé : application d'un courant pulsé

Au lieu d'un four externe, un courant continu (CC) pulsé puissant est passé à travers les électrodes et dans la matrice conductrice ainsi que dans la poudre elle-même. Cela crée un chauffage intense et rapide grâce à deux effets principaux.

Effet 1 : chauffage Joule

Lorsque le courant traverse la matrice et la poudre, leur résistance électrique naturelle génère une chaleur volumétrique uniforme. C'est le même principe (chauffage Joule) qui fait rougir la résistance d'une cuisinière électrique.

Effet 2 : l'effet « plasma d'étincelle »

À l'échelle microscopique, le courant pulsé crée des décharges d'étincelles momentanément à haute température dans les espaces entre les particules de poudre. Cela génère un plasma localisé qui nettoie et active les surfaces des particules, éliminant les contaminants et favorisant la diffusion atomique pour une liaison exceptionnellement efficace.

Avantages clés du frittage par courant électrique

Le mécanisme de chauffage unique du SPS/FAST offre plusieurs avantages transformateurs par rapport aux méthodes traditionnelles.

Vitesse sans précédent

Les cycles de frittage qui prennent 8 à 24 heures dans un four conventionnel peuvent être achevés en 5 à 10 minutes. Cette augmentation massive du débit est essentielle pour la recherche et le développement ainsi que pour la production spécialisée.

Températures de frittage plus basses

Étant donné que le chauffage est si efficace et localisé aux surfaces des particules, la température globale requise pour atteindre la pleine densité est souvent inférieure à celle du frittage traditionnel.

Propriétés matérielles supérieures

La combinaison d'un chauffage rapide et de températures plus basses supprime la croissance des grains. Cela permet de créer des matériaux à grains ultra-fins et entièrement denses qui sont plus résistants, plus durs et plus durables.

Comprendre les compromis et les limites

Malgré ses avantages, le frittage par courant électrique n'est pas une solution universelle. Il comporte des contraintes spécifiques qui doivent être prises en compte.

Contraintes géométriques

Le processus nécessite une matrice rigide, ce qui limite généralement la géométrie finale de la pièce à des formes simples telles que des disques, des cylindres et des blocs. La production de pièces tridimensionnelles complexes est très difficile.

Conductivité du matériau

Pour que le processus fonctionne le plus efficacement, soit le matériau pulvérulent, soit la matrice doit être électriquement conductrice. Bien que les matériaux non conducteurs comme certaines céramiques puissent être frittés en laissant la matrice conductrice les chauffer, c'est moins efficace que le chauffage direct de la poudre.

Coût et échelle de l'équipement

Les machines SPS sont complexes et nettement plus coûteuses que les fours conventionnels. Elles sont également généralement limitées en taille, ce qui les rend idéales pour les composants de petite taille à haute valeur plutôt que pour la production en vrac à grande échelle.

Faire le bon choix pour votre application

La sélection de la méthode de frittage appropriée dépend entièrement des objectifs de votre projet, des matériaux et des contraintes économiques.

- Si votre objectif principal est le prototypage rapide ou la recherche sur les matériaux : Le frittage par courant électrique est le choix supérieur en raison de sa rapidité, permettant des dizaines d'itérations expérimentales dans le temps nécessaire pour une seule exécution conventionnelle.

- Si votre objectif principal est de produire des matériaux à grains fins et haute performance : Le contrôle microstructural offert par le SPS est inégalé, ce qui le rend idéal pour créer des céramiques, des composites et des alliages avancés avec des propriétés optimales.

- Si votre objectif principal est la production en série de pièces métalliques simples et peu coûteuses : La métallurgie des poudres traditionnelle (pressage et frittage) reste plus rentable et évolutive pour la fabrication à grand volume où la performance maximale n'est pas la seule considération.

En fin de compte, comprendre les principes du frittage par courant électrique vous permet de choisir l'outil le plus efficace pour créer des matériaux avancés aux propriétés précisément adaptées.

Tableau récapitulatif :

| Caractéristique | Frittage par courant électrique (SPS/FAST) | Frittage traditionnel |

|---|---|---|

| Méthode de chauffage | Chauffage Joule interne direct et plasma d'étincelle | Chauffage lent par four externe |

| Temps de cycle | Minutes (5-10 min typiques) | Heures à jours |

| Température typique | Souvent plus basse | Plus élevée |

| Microstructure finale | Grains ultra-fins, haute densité | Risque de croissance des grains |

| Idéal pour | R&D, céramiques/composites haute performance, prototypage rapide | Production en volume de pièces plus simples |

Prêt à accélérer votre développement de matériaux avec le frittage par courant électrique ?

KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les solutions de frittage pour la recherche et la production de matériaux haute performance. Notre expertise peut vous aider à atteindre des temps de cycle plus rapides et des propriétés matérielles supérieures pour vos céramiques, composites et alliages avancés.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie de frittage peut bénéficier à votre application spécifique !

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les principales applications du pressage isostatique à chaud (HIP) ? Améliorer la densité et l'intégrité des matériaux

- Pourquoi un vide poussé est-il requis pour le pressage à chaud des alliages de magnésium ? Obtenir une liaison supérieure à 1 x 10^-3 Pa

- Quel est le processus du SPS ? Un guide complet sur le frittage plasma par étincelles

- Quelle est la différence entre le frittage par plasma étincelle et le frittage éclair ? Un guide des méthodes de frittage avancées

- Pourquoi un four de pressage à chaud sous vide est-il essentiel pour le SiCf/Ti-43Al-9V ? Atteindre une densification et une pureté complètes

- Quel rôle joue un four de pressage à chaud sous vide dans la consolidation du verre métallique massif ? Optimiser la densité du verre métallique massif

- Quel est le mécanisme du procédé SPS ? Une analyse approfondie du frittage rapide à basse température

- Pourquoi le séchage au four de la poudre Al-20% Si et du graphite lamellaire est-il essentiel ? Assurer la densité et la résistance lors du pressage à chaud