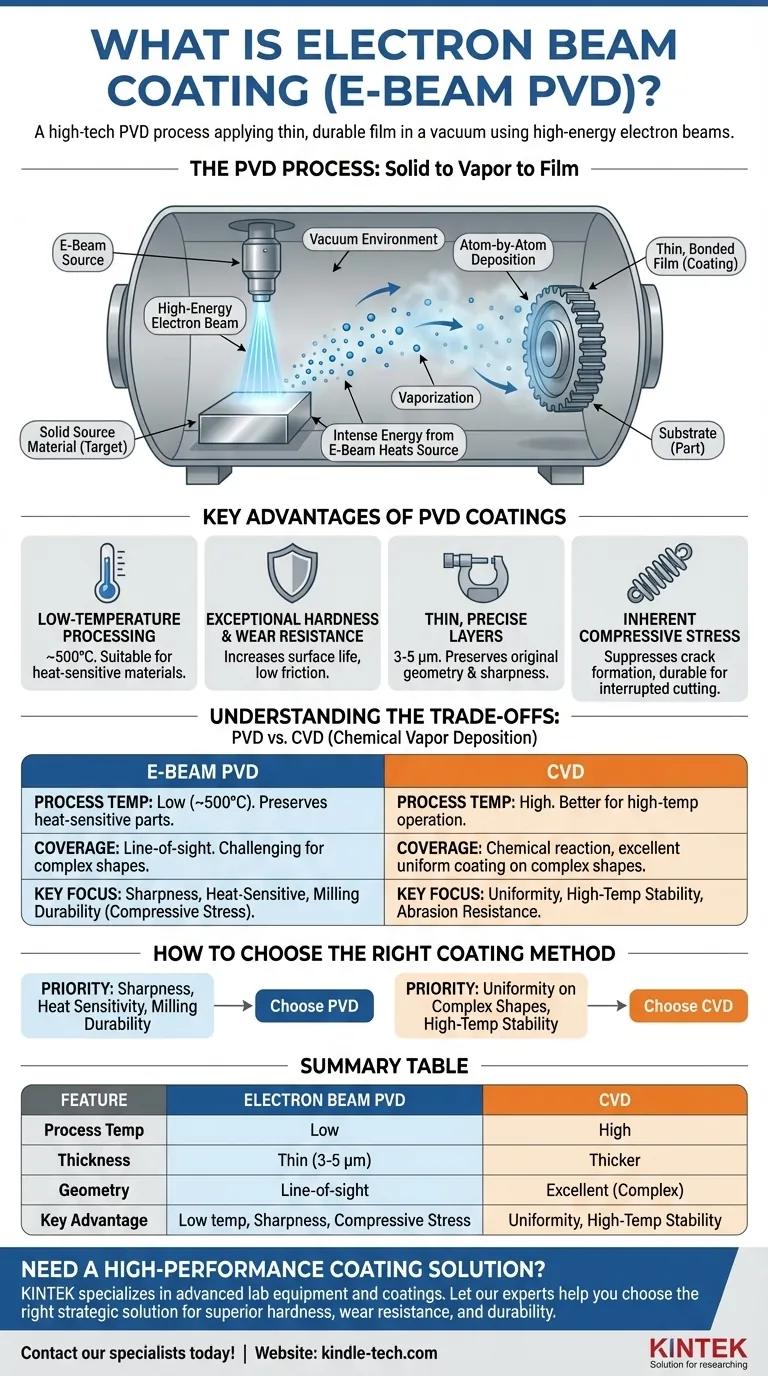

Le revêtement par faisceau d'électrons est un type spécifique de dépôt physique en phase vapeur (PVD), un processus de haute technologie utilisé pour appliquer un film très mince et durable sur une surface. Dans cette méthode, un faisceau d'électrons à haute énergie est projeté sur un matériau source solide à l'intérieur d'une chambre à vide, provoquant sa vaporisation. Cette vapeur voyage ensuite et se condense sur le composant cible, formant une couche liée, atome par atome, avec des propriétés supérieures.

Le choix d'une technologie de revêtement n'est pas une question de ce qui est « le meilleur », mais une décision stratégique basée sur des compromis. La clé est d'adapter les propriétés uniques d'un procédé de revêtement — comme le PVD ou son alternative, le CVD — aux exigences spécifiques de l'application finale de votre composant.

Démystifier le dépôt physique en phase vapeur (PVD)

Le PVD n'est pas une méthode unique, mais une famille de procédés de dépôt sous vide. Le revêtement par faisceau d'électrons est un membre de cette famille, aux côtés d'autres comme la pulvérisation cathodique et la décharge à arc. Ils partagent tous un principe fondamental.

Le principe de base : du solide à la vapeur au film

Le processus PVD implique trois étapes principales, toutes menées dans un environnement de vide poussé. Premièrement, un matériau source solide, souvent un métal pur comme le titane ou le chrome connu sous le nom de « cible », est converti en vapeur.

Cette vaporisation est l'étape déterminante où les méthodes diffèrent.

Le rôle de la source d'énergie

Pour vaporiser la cible solide, une source d'énergie élevée est nécessaire. Alors que certaines méthodes utilisent des décharges à arc ou un bombardement ionique (pulvérisation cathodique), le PVD par faisceau d'électrons utilise un faisceau d'électrons précisément dirigé.

L'énergie intense du faisceau d'électrons chauffe le matériau source jusqu'à ce qu'il s'évapore.

Dépôt atome par atome

Une fois vaporisés, les atomes ou molécules du matériau traversent le vide et frappent la surface de la pièce à revêtir.

Ils se condensent sur cette surface pour former un film mince, dense et hautement adhérent. Cette couche peut être un métal pur, un alliage métallique ou un composé céramique si un gaz réactif comme l'azote est introduit.

Avantages clés des revêtements PVD

Les procédés PVD, y compris le revêtement par faisceau d'électrons, sont choisis pour un ensemble distinct de caractéristiques qui les rendent idéaux pour les applications haute performance.

Traitement à basse température

Les revêtements PVD sont généralement appliqués à des températures relativement basses, souvent autour de 500 °C. Cela rend le processus adapté au revêtement de matériaux sensibles à la chaleur et qui pourraient être endommagés ou déformés par des méthodes à plus haute température.

Dureté et résistance à l'usure exceptionnelles

Les films PVD augmentent considérablement la dureté de surface d'un composant. Cela crée une surface très résistante à l'usure et à faible friction, prolongeant la durée de vie de pièces telles que les outils de coupe.

Couches minces et précises

Les revêtements résultants sont extrêmement minces, généralement entre 3 et 5 micromètres. Cela préserve la géométrie et le tranchant d'origine de la pièce sous-jacente, ce qui est essentiel pour les lames de précision et les outils de coupe.

Contrainte de compression inhérente

Pendant la phase de refroidissement du processus PVD, une contrainte de compression se forme dans le revêtement. Cette contrainte aide à supprimer la formation et la croissance de fissures, rendant les outils revêtus de PVD exceptionnellement durables pour les tâches de coupe interrompue comme le fraisage.

Comprendre les compromis : PVD vs CVD

La principale alternative au PVD est le dépôt chimique en phase vapeur (CVD). Comprendre leurs différences est essentiel pour prendre une décision éclairée.

La division de la température

La différence la plus significative est la température. Les procédés CVD fonctionnent à des températures beaucoup plus élevées que le PVD, ce qui peut apporter des avantages pour certaines applications mais risque d'endommager thermiquement le substrat. La basse température de traitement du PVD est son principal avantage pour les pièces sensibles à la chaleur.

Cependant, pour un composant qui doit fonctionner dans un environnement à très haute température, un revêtement CVD peut offrir une stabilité supérieure.

Couverture sur des formes complexes

Le CVD est un processus chimique où les précurseurs gazeux réagissent sur toutes les surfaces exposées. Cela lui donne un avantage pour créer un revêtement très uniforme sur des pièces aux géométries complexes et irrégulières comme les forets.

Le PVD est davantage un processus de « ligne de mire », où la vapeur voyage en ligne droite de la source à la pièce, ce qui peut rendre la couverture uniforme sur des formes complexes plus difficile.

Résistance à l'abrasion et à l'usure

Bien que les deux offrent une excellente protection, certaines sources suggèrent que les revêtements CVD peuvent être plus résistants à l'abrasion pure et à l'usure que les revêtements PVD. Le choix dépend souvent du type d'usure spécifique auquel un composant sera confronté.

Comment choisir la bonne méthode de revêtement

Votre décision doit être entièrement guidée par les exigences de votre projet et l'environnement dans lequel la pièce fonctionnera.

- Si votre objectif principal est de préserver le tranchant des outils de coupe de précision : Le PVD est le choix supérieur en raison de ses couches minces et de sa basse température de traitement.

- Si votre objectif principal est de revêtir un substrat sensible à la chaleur : Le PVD est la seule option viable, car il évite les dommages thermiques associés au CVD à haute température.

- Si votre objectif principal est d'obtenir un revêtement uniforme sur des formes très irrégulières : Le processus de dépôt à base de gaz du CVD offre généralement une meilleure couverture et uniformité.

- Si votre objectif principal est la durabilité dans la coupe interrompue (par exemple, le fraisage) : La contrainte de compression inhérente au PVD offre un avantage pour prévenir les microfissures.

En fin de compte, le choix du bon revêtement est une décision d'ingénierie qui équilibre les propriétés du revêtement avec les exigences de l'application.

Tableau récapitulatif :

| Caractéristique | PVD par faisceau d'électrons | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Température du processus | Basse (~500°C) | Élevée |

| Épaisseur du revêtement | Mince (3-5 μm) | Plus épaisse |

| Adaptation à la géométrie | Ligne de mire (formes complexes difficiles) | Excellent pour les formes complexes et irrégulières |

| Avantage clé | Basse température, préserve le tranchant, contrainte de compression | Couverture uniforme, stabilité à haute température |

Besoin d'une solution de revêtement haute performance pour votre équipement de laboratoire ?

Le choix entre PVD et CVD est essentiel pour la performance et la longévité de votre composant. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de pointe, y compris des technologies de revêtement adaptées à vos besoins spécifiques. Nos experts peuvent vous aider à déterminer si le PVD par faisceau d'électrons ou une autre méthode est le bon choix stratégique pour votre application, garantissant une dureté, une résistance à l'usure et une durabilité supérieures.

Laissez KINTEK améliorer les capacités de votre laboratoire. Contactez nos spécialistes dès aujourd'hui pour discuter des exigences de votre projet et découvrir la solution de revêtement idéale !

Guide Visuel

Produits associés

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Bateau d'évaporation pour matière organique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Quels sont les inconvénients de la méthode d'évaporation thermique ? Limitations clés en matière de pureté et de performance

- Qu'est-ce que l'évaporation thermique pour le dépôt de couches minces ? Un guide simple du revêtement PVD

- Quel est un exemple de dépôt physique en phase vapeur ? Découvrez le bombardement par pulvérisation cathodique et l'évaporation thermique

- Qu'est-ce que l'évaporation thermique sous vide ? Un guide du dépôt de couches minces de haute pureté

- Que dépose l'évaporation thermique ? Un guide des métaux, des composés et des applications clés

- Quel est le mécanisme d'évaporation sous vide ? Un guide pour le dépôt de films minces de haute pureté

- Qu'est-ce que la pulvérisation cathodique ou l'évaporation thermique ? Choisissez la bonne méthode de dépôt de couches minces

- Quelle est la pression de dépôt par évaporation thermique ? Maîtriser la clé des films minces de haute qualité