Essentiellement, le dépôt physique en phase vapeur par faisceau d'électrons (PVD à faisceau d'électrons) est un processus de revêtement sous vide utilisé pour appliquer des films de très haute pureté et extrêmement minces sur une surface. Il fonctionne en utilisant un faisceau d'électrons à haute énergie pour chauffer un matériau source jusqu'à ce qu'il s'évapore. Cette vapeur traverse ensuite le vide et se condense sur un objet plus froid, appelé substrat, formant un revêtement uniforme.

Le principe fondamental du PVD à faisceau d'électrons est sa capacité à vaporiser efficacement une large gamme de matériaux, y compris ceux ayant des points de fusion très élevés. Cela en fait une méthode polyvalente et rapide pour produire des films minces de haute qualité pour des industries allant de l'aérospatiale à l'optique.

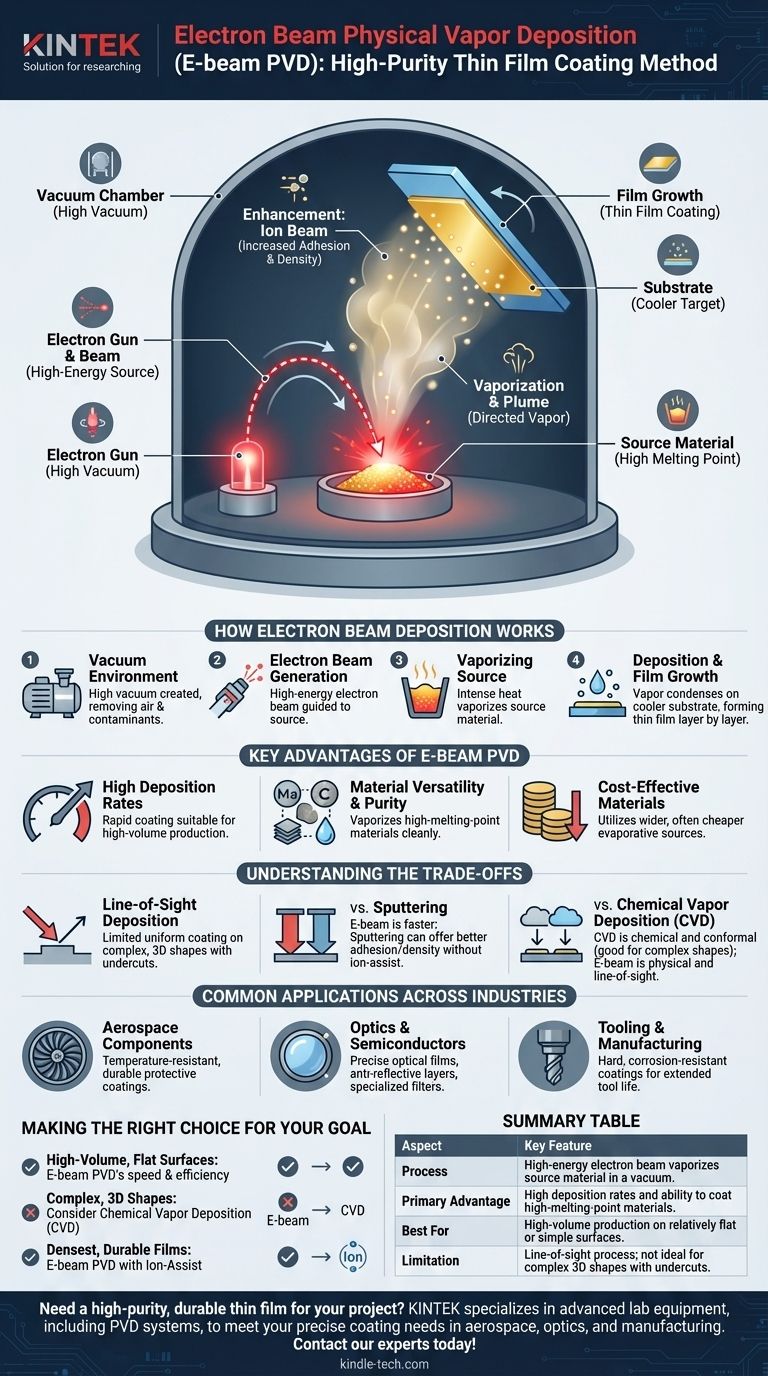

Comment fonctionne le dépôt par faisceau d'électrons

Le processus PVD à faisceau d'électrons est une technique sophistiquée qui repose sur un contrôle précis d'une série d'événements physiques dans une chambre à vide poussé.

L'environnement sous vide

Tout d'abord, le substrat et le matériau source sont placés à l'intérieur d'une chambre où un vide poussé est créé. Ce vide est essentiel car il élimine l'air et les autres particules, garantissant que le matériau évaporé peut atteindre le substrat sans entrer en collision avec des contaminants.

Génération du faisceau d'électrons

Un faisceau d'électrons à haute énergie est généré et guidé magnétiquement vers le matériau source, qui est maintenu dans un creuset. Ce faisceau est le « moteur » du processus.

Vaporisation du matériau source

Le faisceau d'électrons focalisé frappe le matériau source (souvent sous forme de poudre ou de granulés) avec une énergie intense. Cette énergie chauffe rapidement le matériau au-delà de son point d'ébullition, le faisant passer directement à l'état de vapeur.

Dépôt et croissance du film

La vapeur résultante se dilate dans la chambre à vide, voyageant en ligne droite. Lorsque les particules de vapeur frappent le substrat relativement froid, elles se recondensent à l'état solide. Grâce au contrôle informatique précis de facteurs tels que les niveaux de vide et la rotation du substrat, cette condensation s'accumule couche par couche pour former un film mince d'une épaisseur prédéterminée.

Amélioration avec des faisceaux d'ions

Pour les applications nécessitant une durabilité maximale, le processus peut être amélioré avec un faisceau d'ions. Ce faisceau secondaire bombarde le film en croissance avec des ions, augmentant son adhérence et résultant en un revêtement plus dense et plus robuste avec moins de contraintes internes.

Avantages clés de la méthode PVD à faisceau d'électrons

Le PVD à faisceau d'électrons est choisi par rapport à d'autres méthodes pour plusieurs avantages opérationnels et économiques distincts.

Taux de dépôt élevés

Comparé à des techniques telles que le bombardement par pulvérisation cathodique (sputtering), le PVD à faisceau d'électrons peut déposer le matériau beaucoup plus rapidement. Cette vitesse le rend très adapté à la production commerciale à grand volume où l'efficacité est primordiale.

Polyvalence et pureté des matériaux

Le processus est capable de vaporiser des matériaux avec des points de fusion extrêmement élevés, qui sont difficiles à manipuler avec d'autres méthodes. Étant donné que l'énergie est transférée directement au matériau source, le processus est très propre, ce qui donne des films de haute pureté.

Matériaux rentables

Le PVD à faisceau d'électrons peut utiliser un large éventail de matériaux sources évaporables qui sont souvent moins chers que les cibles spécialisées requises pour d'autres processus comme la pulvérisation cathodique.

Comprendre les compromis

Aucune technologie unique n'est parfaite pour toutes les applications. Comprendre les limites du PVD à faisceau d'électrons est essentiel pour prendre une décision éclairée.

Dépôt en ligne de visée

La principale limitation du PVD à faisceau d'électrons est qu'il s'agit d'un processus en ligne de visée. La vapeur voyage en ligne droite de la source au substrat. Cela rend difficile le revêtement uniforme de formes tridimensionnelles complexes présentant des contre-dépouilles ou des surfaces cachées.

Comparaison avec la pulvérisation cathodique (Sputtering)

Bien que le faisceau d'électrons soit souvent plus rapide, la pulvérisation cathodique peut parfois offrir une meilleure adhérence et densité du film sans nécessiter de source d'assistance ionique. Le choix dépend souvent du matériau spécifique, des propriétés du film souhaitées et du volume de production.

Comparaison avec le dépôt chimique en phase vapeur (CVD)

Le CVD est un processus chimique, et non physique, et il excelle dans la création de revêtements très conformes. Cela signifie qu'il peut recouvrir uniformément des surfaces très rugueuses ou complexes où le PVD à faisceau d'électrons échouerait. Le CVD fonctionne également généralement à des niveaux de vide inférieurs.

Applications courantes dans diverses industries

Les capacités uniques du PVD à faisceau d'électrons l'ont rendu essentiel dans plusieurs domaines de haute technologie.

Composants aérospatiaux

Cette technique est utilisée pour appliquer des revêtements denses et résistants à la température qui protègent les pièces de moteur et autres composants contre la chaleur et l'usure extrêmes, améliorant ainsi la durabilité.

Optique et semi-conducteurs

Il est utilisé pour appliquer des films optiques précis, tels que des revêtements antireflets sur des lentilles ou des filtres spécialisés pour les panneaux solaires et la fabrication de semi-conducteurs.

Outillage et fabrication

Des revêtements durs et résistants à la corrosion sont appliqués sur les outils de coupe et les composants industriels, prolongeant considérablement leur durée de vie opérationnelle dans des environnements difficiles.

Faire le bon choix pour votre objectif

La sélection de la bonne technologie de dépôt dépend entièrement des exigences spécifiques de votre projet en matière de matériau, de géométrie et de performance.

- Si votre objectif principal est la production à grand volume de films sur des surfaces relativement planes : La vitesse et l'efficacité des matériaux du PVD à faisceau d'électrons en font un excellent choix.

- Si votre objectif principal est de revêtir uniformément des formes tridimensionnelles complexes : Vous devriez étudier une méthode non en ligne de visée comme le dépôt chimique en phase vapeur (CVD).

- Si votre objectif principal est de créer les films les plus denses et les plus durables possibles : Envisagez le PVD à faisceau d'électrons amélioré par une source d'assistance ionique pour maximiser l'adhérence et la robustesse.

En comprenant ses principes fondamentaux et ses compromis, vous pouvez exploiter efficacement la puissance et la précision du PVD par faisceau d'électrons pour votre application spécifique.

Tableau récapitulatif :

| Aspect | Caractéristique clé |

|---|---|

| Processus | Un faisceau d'électrons à haute énergie vaporise le matériau source sous vide. |

| Avantage principal | Taux de dépôt élevés et capacité à revêtir des matériaux à point de fusion élevé. |

| Idéal pour | Production à grand volume sur des surfaces relativement planes ou simples. |

| Limitation | Processus en ligne de visée ; pas idéal pour les formes 3D complexes avec des contre-dépouilles. |

Besoin d'un film mince durable et de haute pureté pour votre projet ? KINTEK se spécialise dans les équipements de laboratoire avancés, y compris les systèmes PVD, pour répondre aux besoins de revêtement précis des laboratoires dans l'aérospatiale, l'optique et la fabrication. Nos solutions garantissent la polyvalence des matériaux et des taux de dépôt élevés pour vos applications les plus exigeantes. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus de revêtement !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un bateau en céramique couvert comme support lors de la sulfuration à haute température de l'oxyde de tungstène ?

- L'évaporation assistée par faisceau d'électrons est-elle utilisée pour les métaux ? La clé des films métalliques de haute pureté et à point de fusion élevé

- Quelle est la différence entre l'évaporation thermique et la pulvérisation cathodique magnétron ? Choisissez la bonne méthode de revêtement PVD

- Pouvez-vous évaporer l'argent ? Maîtrisez le processus PVD pour des revêtements haute performance

- Quels matériaux sont utilisés dans l'évaporation par faisceau d'électrons ? Des métaux purs aux céramiques haute température

- Quels matériaux peuvent être évaporés ? Maîtrisez le dépôt en couche mince avec les bons matériaux

- Qu'est-ce que la méthode de dépôt thermique ? Un guide sur la technologie de revêtement en couches minces

- Quelle est la température d'évaporation thermique ? Cela dépend de votre matériau et de vos objectifs