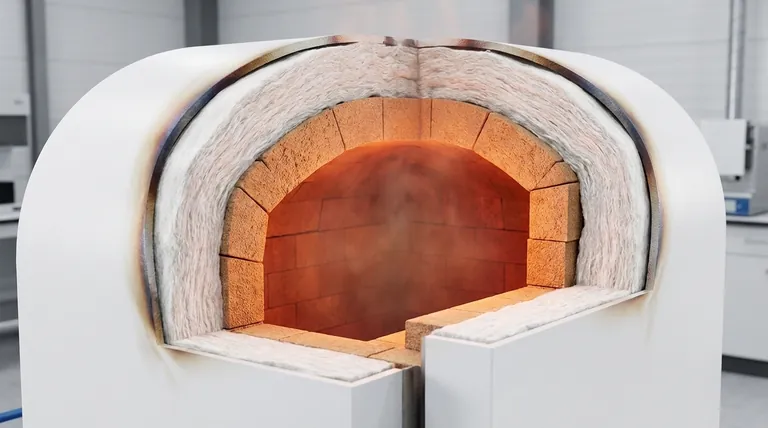

Essentiellement, le revêtement de four est la couche interne protectrice et résistante à la chaleur de tout four ou étuve à haute température. Ce système essentiel est composé de matériaux spécialisés connus sous le nom de réfractaires, conçus pour résister à la chaleur extrême, aux attaques chimiques et à l'usure physique. Loin d'être une simple isolation, le revêtement est une barrière multifonctionnelle qui a un impact direct sur la sécurité, l'efficacité et la durée de vie opérationnelle du four.

Le revêtement de four n'est pas seulement une coque passive ; c'est un système conçu qui contient l'énergie thermique extrême, protège l'intégrité structurelle du four et empêche la contamination du produit final. Le choix du bon revêtement est une décision fondamentale qui équilibre la performance thermique, la résistance chimique et la durabilité mécanique.

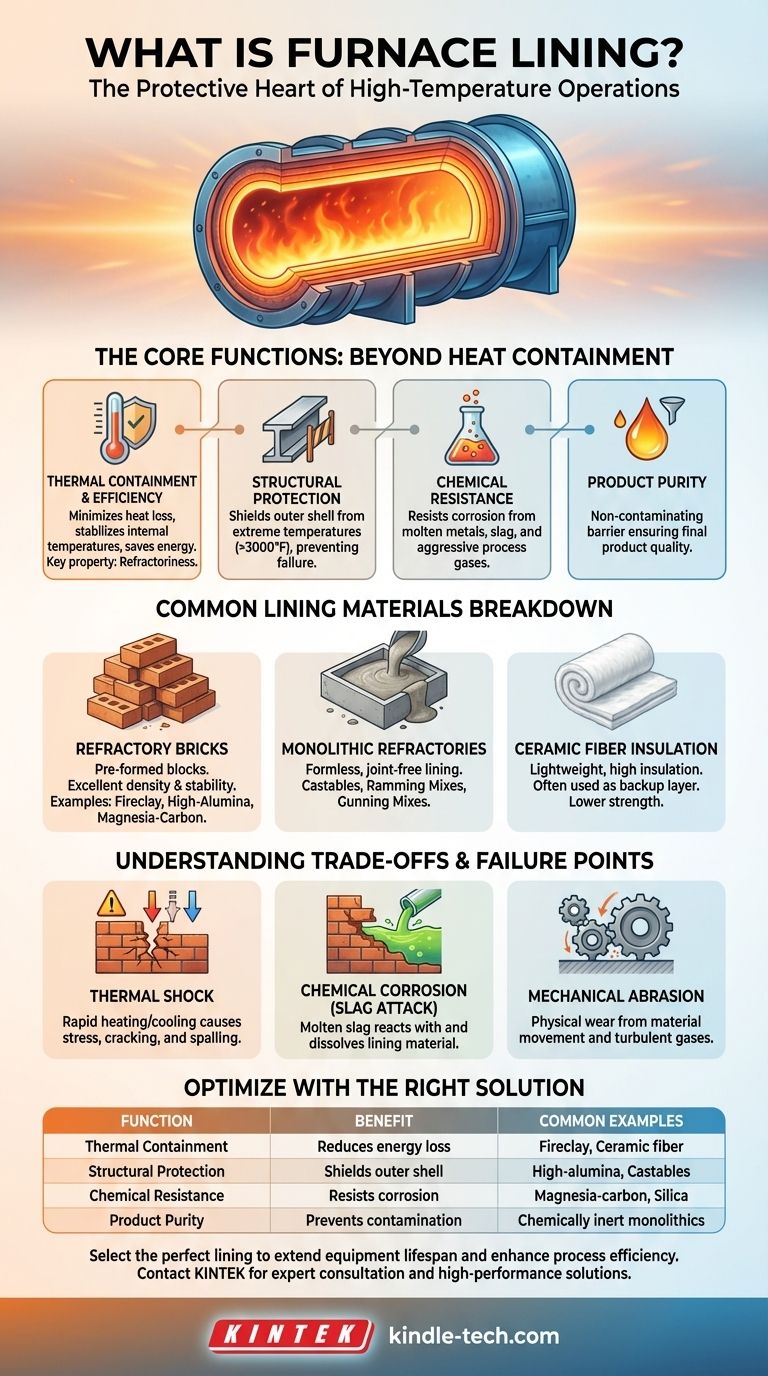

Les fonctions principales du revêtement de four

Comprendre l'objectif d'un revêtement de four nécessite d'aller au-delà du simple confinement de la chaleur. Il remplit plusieurs rôles distincts et tout aussi critiques qui permettent les processus industriels à haute température.

Confinement thermique et efficacité

La fonction la plus évidente est de maintenir la chaleur intense à l'intérieur du four. Un revêtement correctement conçu minimise la perte de chaleur vers l'environnement extérieur, ce qui se traduit directement par une consommation d'énergie plus faible et des températures de processus internes plus stables.

La propriété clé ici est la réfractarité, la capacité du matériau à résister à des températures élevées sans se déformer ni fondre.

Protection structurelle

Les fours industriels sont généralement construits avec une coque extérieure en acier. Cet acier céderait rapidement s'il était exposé directement aux températures de fonctionnement internes, qui peuvent dépasser 1650 °C (3000 °F).

Le revêtement réfractaire agit comme un bouclier thermique, maintenant la température de la coque en acier dans des limites opérationnelles sûres et la protégeant d'une défaillance catastrophique.

Résistance chimique

L'environnement interne d'un four est souvent chimiquement agressif. Les métaux en fusion, les laitiers (impuretés) et les gaz de procédé peuvent corroder et dégrader les matériaux.

Le revêtement est choisi pour être aussi chimiquement inerte que possible vis-à-vis des substances spécifiques avec lesquelles il entrera en contact, empêchant ainsi sa dissolution et prolongeant sa durée de vie.

Pureté du produit

Dans des applications telles que la coulée de métaux ou la fabrication de verre, la pureté du produit final est primordiale.

Le revêtement de four sert de barrière non contaminante, garantissant que les éléments de la structure du four ne s'infiltrent pas dans le matériau en fusion et ne compromettent pas sa qualité.

Analyse des matériaux de revêtement courants

Le choix du matériau réfractaire est dicté par les conditions de fonctionnement spécifiques du four. Les matériaux sont généralement classés en trois familles principales.

Briques réfractaires

Ce sont des blocs préformés et cuits qui sont assemblés avec du mortier pour créer le revêtement. Ils offrent une excellente densité et stabilité.

Les types courants comprennent la chamotte pour un usage général, l'alumine élevée pour des températures plus élevées et une meilleure résistance à l'abrasion, et des briques spécialisées comme la silice, la magnésite ou la magnésie-carbone pour des environnements chimiques spécifiques rencontrés dans la sidérurgie et la verrerie.

Réfractaires monolithiques

Ce sont des matériaux sans forme, similaires à du béton de haute technologie, qui sont installés puis durcis sur place. Leur principal avantage est de créer un revêtement sans joint, moins susceptible à la pénétration.

Cette catégorie comprend les coulables (versés comme du béton), les mélanges de bourrage (compactés en place) et les mélanges projetables (pulvérisés sur une surface).

Isolation en fibre céramique

Ce sont des matériaux légers, tels que des couvertures, des panneaux et des modules en fibre céramique, réputés pour leurs propriétés isolantes exceptionnelles.

En raison de leur résistance mécanique et de leur résistance chimique plus faibles, ils sont souvent utilisés comme couche d'isolation de « secours » derrière un revêtement de face chaude plus dense en briques ou en réfractaire monolithique.

Comprendre les compromis et les points de défaillance

Aucun revêtement de four ne dure éternellement. Comprendre les mécanismes de défaillance courants est crucial pour la maintenance, la sécurité et le choix du bon matériau.

Choc thermique

Les changements rapides de température — qu'il s'agisse d'un chauffage trop rapide ou d'un refroidissement trop brusque — créent des contraintes internes dans le matériau réfractaire.

Cette contrainte peut provoquer des fissures et l'écaillage (spalling), où des morceaux de la face du revêtement se détachent, exposant les couches sous-jacentes aux dommages.

Corrosion chimique (attaque par le laitier)

C'est une cause principale de défaillance dans les fours de fusion de métaux. Le laitier en fusion, qui est un sous-produit du processus, peut réagir chimiquement avec le revêtement réfractaire, le dissolvant avec le temps.

Le choix d'un réfractaire avec la composition chimique correcte (par exemple, un réfractaire acide pour un laitier acide) est essentiel pour atténuer ce problème.

Abrasion mécanique et érosion

Le mouvement physique des matériaux à l'intérieur du four, tel que le chargement de ferraille ou l'écoulement de matériau en fusion et de gaz turbulents, peut user physiquement le revêtement.

Dans ces zones à forte usure, des matériaux à haute résistance mécanique et densité, comme les briques à haute teneur en alumine ou les coulables résistants à l'abrasion, sont nécessaires.

Choisir le bon revêtement pour votre application

Le revêtement de four optimal est toujours une solution sur mesure basée sur les exigences spécifiques du processus.

- Si votre objectif principal est la température extrême (par exemple, la fabrication d'acier) : Des matériaux à haute réfractarité comme la magnésie-carbone ou les briques à haute teneur en alumine sont essentiels pour le revêtement principal de la face chaude.

- Si votre objectif principal est de résister aux attaques chimiques (par exemple, des laitiers acides) : Vous devez privilégier des matériaux de nature chimique compatible, tels que la silice ou certains réfractaires alumino-silicates.

- Si votre objectif principal est la complexité des formes ou les réparations rapides : Les coulables monolithiques ou les mélanges projetables offrent une flexibilité inégalée pour l'installation dans des zones difficiles d'accès ou pour réparer des revêtements existants.

- Si votre objectif principal est l'efficacité énergétique dans les fours à usage intermittent : Un revêtement léger à faible masse thermique utilisant des modules en fibre céramique peut réduire considérablement l'énergie nécessaire pour chaque cycle de chauffage.

En fin de compte, considérer votre revêtement de four comme un système conçu de haute performance est la première étape pour atteindre une opération plus sûre, plus efficace et plus rentable.

Tableau récapitulatif :

| Fonction | Avantage clé | Exemples de matériaux courants |

|---|---|---|

| Confinement thermique | Réduit la perte d'énergie, stabilise la température | Briques en chamotte, Fibre céramique |

| Protection structurelle | Protège la coque extérieure en acier de la chaleur extrême | Briques à haute teneur en alumine, Coulables |

| Résistance chimique | Résiste à la corrosion causée par les laitiers et les gaz de procédé | Briques magnésie-carbone, Briques de silice |

| Pureté du produit | Prévient la contamination des matériaux en fusion | Réfractaires monolithiques chimiquement inertes |

Optimisez les performances et la sécurité de votre four avec la bonne solution de revêtement. Le choix des matériaux réfractaires est essentiel pour l'efficacité de votre exploitation et la qualité de votre produit. KINTEK se spécialise dans les équipements de laboratoire et les consommables haute performance, y compris les systèmes de four et les solutions réfractaires adaptées à vos exigences thermiques et chimiques spécifiques. Laissez nos experts vous aider à sélectionner le revêtement parfait pour prolonger la durée de vie de votre équipement et améliorer votre processus. Contactez-nous dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quels sont les avantages techniques de l'utilisation d'un mortier en agate pour broyer des auxiliaires de frittage ? Assurer la pureté chimique

- Quelle est la température de fonctionnement d'un tube en quartz ? Maximiser la durée de vie du tube et l'efficacité du processus

- Pourquoi un régulateur de contre-pression est-il nécessaire pour les systèmes à haute température ? Assurer la stabilité du liquide et prévenir l'ébullition

- Pourquoi les billes de broyage en zircone sont-elles essentielles à la production de LLZO ? Obtenir une grande pureté dans la synthèse d'électrolytes à état solide

- Quelle est l'importance d'une pompe à vide pour les interfaces hybrides de Schottky ? Atteindre une pureté et une liaison au niveau atomique

- Pourquoi une chambre KEMS doit-elle être équipée d'une pompe turbomoléculaire ? Assurer un vide ultra-poussé pour une spectrométrie de masse précise

- Quel est l'avantage des pompes à vide sans huile en termes de durée de vie ? Atteignez des décennies de fonctionnement fiable

- Pourquoi les joints toriques en Viton sont-ils utilisés pour l'étanchéité dans les dispositifs expérimentaux de carbochloration ? Assurer la sécurité et l'intégrité du joint.