À la base, le dépôt chimique en phase vapeur par plasma haute densité (HDP-CVD) est un processus avancé de dépôt de couches minces utilisé principalement dans la fabrication de semi-conducteurs. Contrairement aux méthodes conventionnelles, il utilise un plasma très dense et à haute énergie pour à la fois déposer le matériau et le pulvériser (ou le graver) simultanément. Ce mécanisme unique à double action lui permet de créer des films d'une qualité et d'une densité extrêmement élevées, capables de remplir des tranchées très étroites et profondes dans les micropuces sans créer de vides.

La caractéristique distinctive du HDP-CVD n'est pas seulement son utilisation du plasma, mais sa capacité à effectuer un dépôt et une pulvérisation simultanés. Cela en fait la norme industrielle pour les applications de remplissage d'interstices où un matériau uniforme et sans vide est essentiel.

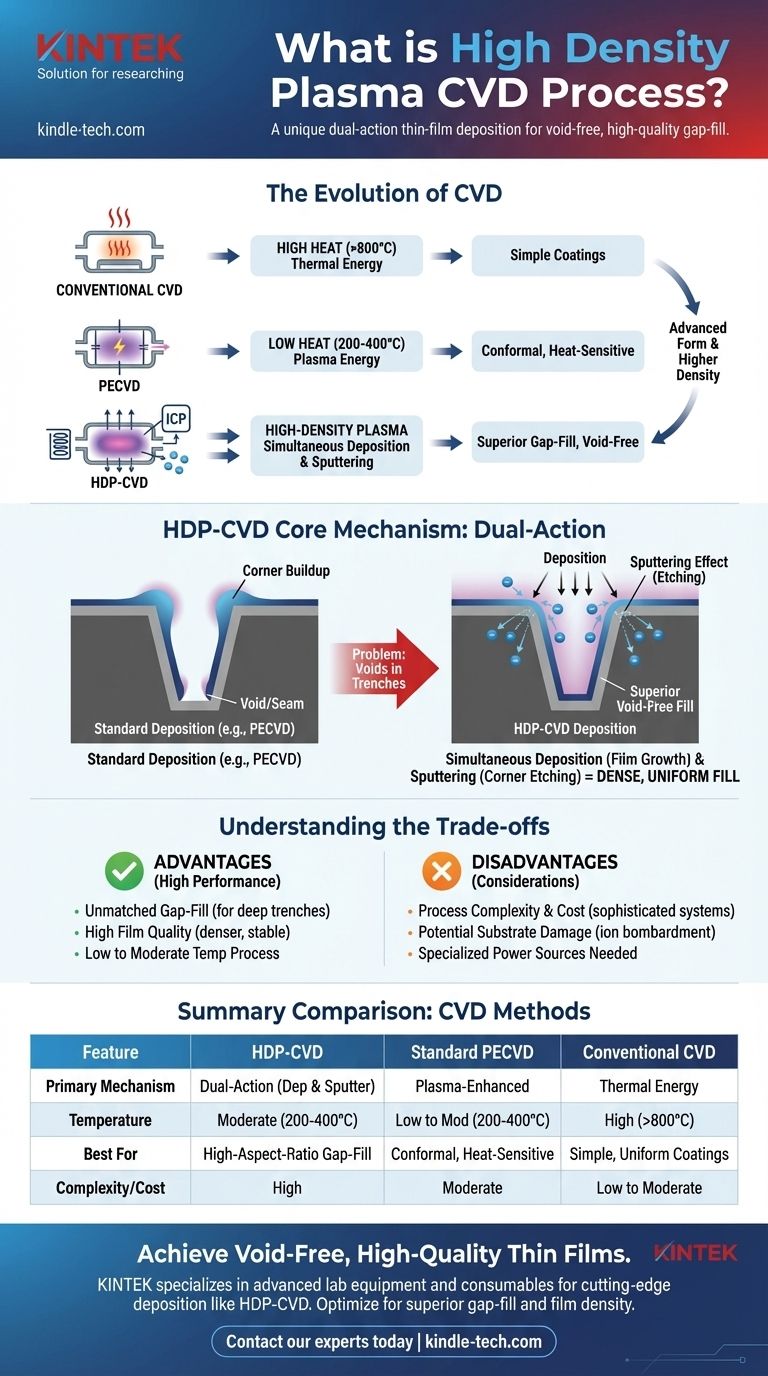

Du CVD conventionnel au plasma haute densité

Pour comprendre le HDP-CVD, il est utile de le considérer comme une évolution de techniques de dépôt plus simples. Chaque étape de son développement a été motivée par la nécessité de résoudre un problème d'ingénierie spécifique.

La Fondation : CVD conventionnel

Le processus traditionnel de dépôt chimique en phase vapeur (CVD) implique l'introduction de gaz précurseurs dans une chambre de réaction.

Une chaleur élevée fournit l'énergie nécessaire à ces gaz pour réagir et déposer un film mince solide sur un substrat, tel qu'une tranche de silicium. Cette méthode est efficace pour créer des revêtements uniformes sur de nombreuses surfaces.

Le problème de la chaleur

Le CVD conventionnel fonctionne à des températures très élevées, dépassant souvent 800°C. Cette chaleur extrême peut endommager les composants sensibles déjà fabriqués sur un appareil et limiter les types de matériaux pouvant être utilisés comme substrats.

La première évolution : CVD assisté par plasma (PECVD)

Le CVD assisté par plasma (PECVD) a été développé pour résoudre le problème de la chaleur. Au lieu de s'appuyer uniquement sur l'énergie thermique, le PECVD utilise un champ électrique pour créer un plasma.

Ce plasma contient des électrons de haute énergie qui fournissent l'énergie nécessaire pour entraîner les réactions chimiques à des températures beaucoup plus basses (généralement 200-400°C). Cela a ouvert la voie au revêtement de matériaux sensibles à la chaleur.

Qu'est-ce qui rend le "plasma haute densité" différent ?

Le HDP-CVD est une forme spécialisée et plus avancée de PECVD. Le descripteur "haute densité" est la clé de ses capacités uniques et est défini par deux facteurs principaux.

Définir la densité du plasma

La densité du plasma fait référence à la concentration d'ions dans le plasma. Un réacteur HDP génère un plasma avec une densité d'ions 100 à 10 000 fois supérieure à celle d'un système PECVD standard.

Ceci est généralement réalisé en utilisant une source d'alimentation secondaire, telle qu'une bobine de plasma à couplage inductif (ICP), qui énergise le gaz plus efficacement.

Le mécanisme à double action : dépôt et pulvérisation

Cette densité ionique extrêmement élevée est ce qui permet la caractéristique distinctive du processus. Pendant que les précurseurs chimiques déposent un film, la forte concentration d'ions énergétiques bombardant la surface de la tranche pulvérise ou grave simultanément le matériau.

La clé est que cet effet de pulvérisation est directionnel et le plus agressif sur les coins et les bords vifs.

Le résultat : remplissage d'interstices supérieur

Imaginez remplir une tranchée étroite. Dans un processus de dépôt standard, le matériau s'accumule plus rapidement sur les coins supérieurs, scellant potentiellement la tranchée avant qu'elle ne soit complètement remplie et laissant un vide ou une couture à l'intérieur.

Avec le HDP-CVD, l'action de pulvérisation grave continuellement cette accumulation dans les coins. Cela permet au processus de dépôt de se dérouler jusqu'au fond, ce qui entraîne un remplissage dense et sans vide de structures même à rapport d'aspect très élevé (profondes et étroites).

Comprendre les compromis

Bien que puissant, le HDP-CVD n'est pas la solution pour toutes les applications. Ses avantages s'accompagnent de coûts et de complexités spécifiques qui doivent être pris en compte.

Avantage : remplissage d'interstices inégalé

La principale raison d'utiliser le HDP-CVD est sa capacité à produire des films sans vide dans des tranchées profondes et des topographies complexes. Ceci est essentiel pour créer des interconnexions et des couches isolantes fiables dans les circuits intégrés modernes.

Avantage : haute qualité de film

Le bombardement ionique constant pendant le dépôt conduit à un film plus dense, plus stable et de meilleure qualité que ce qui est généralement obtenu avec le PECVD standard.

Inconvénient : complexité et coût du processus

Les réacteurs HDP-CVD sont nettement plus complexes et coûteux que les systèmes CVD ou PECVD conventionnels. Ils nécessitent des sources d'alimentation et des systèmes de contrôle sophistiqués pour gérer l'équilibre entre le dépôt et la pulvérisation.

Inconvénient : risque d'endommagement du substrat

Le même bombardement ionique de haute énergie qui permet un remplissage d'interstices supérieur peut également causer des dommages physiques aux couches de l'appareil sous-jacent si le processus n'est pas méticuleusement contrôlé.

Faire le bon choix pour votre objectif

Le choix de la méthode de dépôt correcte dépend entièrement des contraintes géométriques et des exigences de performance de votre application spécifique.

- Si votre objectif principal est de déposer un film simple et conforme sur une surface plane ou légèrement inclinée : Le PECVD standard ou même le CVD thermique est souvent plus rentable et parfaitement suffisant.

- Si votre objectif principal est de remplir des tranchées ou des vias profonds et étroits sans créer de vides (remplissage d'interstices à rapport d'aspect élevé) : Le HDP-CVD est le choix supérieur et souvent nécessaire, essentiel pour la fabrication de dispositifs avancés.

- Si votre objectif principal est de revêtir des dispositifs ou des substrats sensibles à la chaleur : Toute méthode basée sur le plasma comme le PECVD ou le HDP-CVD est largement préférable au CVD conventionnel à haute température.

En fin de compte, le choix de la bonne technique de dépôt nécessite d'aligner les capacités uniques du processus avec les exigences matérielles et structurelles spécifiques de votre projet.

Tableau récapitulatif :

| Caractéristique | HDP-CVD | PECVD standard | CVD conventionnel |

|---|---|---|---|

| Mécanisme principal | Dépôt et pulvérisation simultanés | Dépôt assisté par plasma | Dépôt par énergie thermique |

| Température | Modérée (200-400°C) | Faible à modérée (200-400°C) | Élevée (>800°C) |

| Idéal pour | Remplissage d'interstices à rapport d'aspect élevé, films sans vide | Revêtements conformes sur matériaux sensibles à la chaleur | Revêtements simples et uniformes sur substrats robustes |

| Avantage clé | Capacité de remplissage d'interstices supérieure | Processus à basse température | Simplicité et large compatibilité des matériaux |

| Complexité/Coût | Élevé | Modéré | Faible à modéré |

Prêt à obtenir des films minces sans vide et de haute qualité pour vos applications de semi-conducteurs les plus exigeantes ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables avancés, fournissant les outils précis nécessaires aux processus de dépôt de pointe comme le HDP-CVD. Notre expertise aide les laboratoires à optimiser leur fabrication de semi-conducteurs pour un remplissage d'interstices et une densité de film supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos capacités de dépôt de couches minces et faire avancer votre recherche.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme