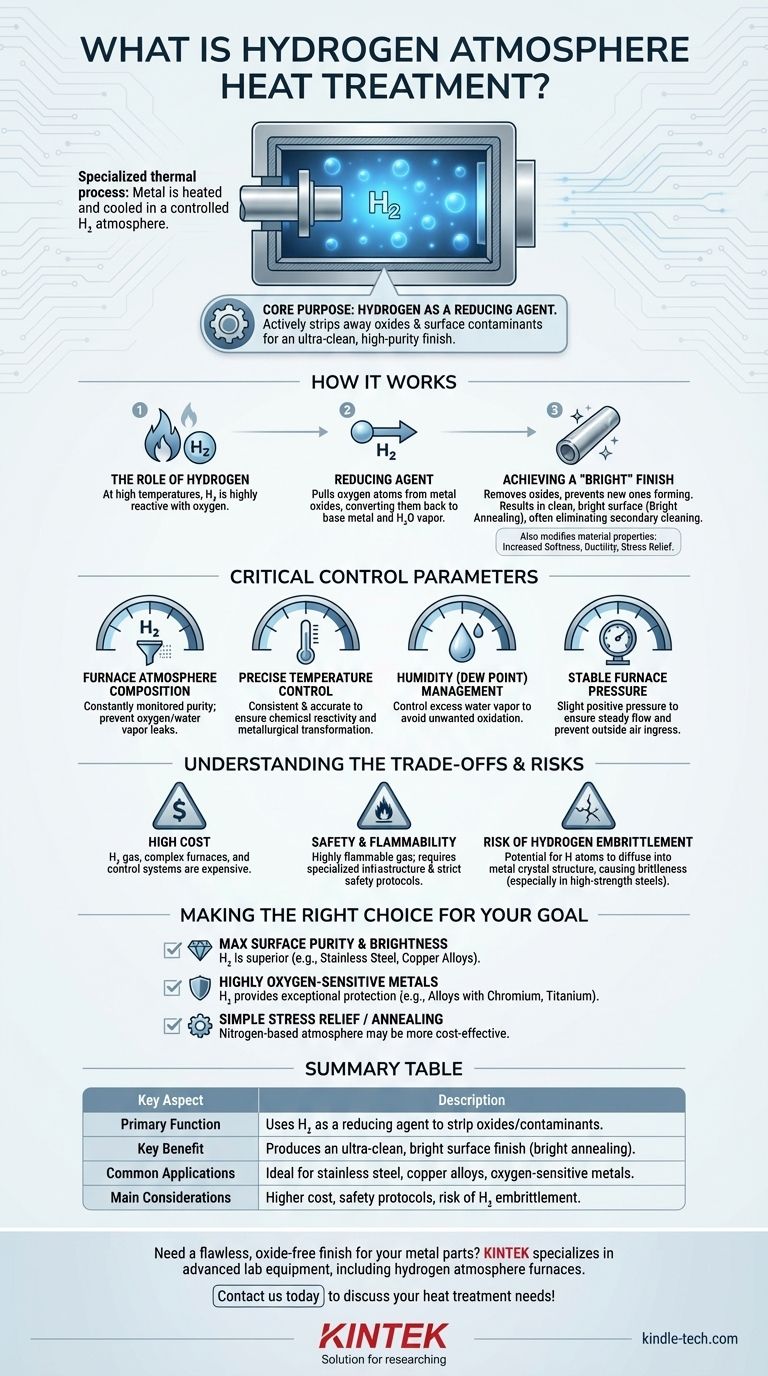

Le traitement thermique sous atmosphère d'hydrogène est un processus thermique hautement spécialisé où un métal est chauffé et refroidi dans une chambre de four remplie d'une atmosphère de gaz hydrogène contrôlée. Ce processus exploite les propriétés chimiques uniques de l'hydrogène pour modifier les caractéristiques physiques et mécaniques d'un matériau, souvent pour créer une finition de surface exceptionnellement propre et brillante sans oxydation.

Le but fondamental de l'utilisation de l'hydrogène n'est pas simplement de prévenir les réactions, mais de promouvoir activement celles qui sont souhaitables. L'hydrogène agit comme un puissant agent réducteur, éliminant chimiquement les oxydes et les contaminants de surface pour produire une finition ultra-propre et de haute pureté, difficile à obtenir avec d'autres méthodes.

Comment fonctionne le traitement sous atmosphère d'hydrogène

Pour comprendre pourquoi ce processus est choisi, nous devons examiner le rôle chimique spécifique que l'hydrogène joue à haute température. Il participe activement à l'affinage du matériau.

Le rôle de l'hydrogène en tant qu'agent réducteur

À des températures élevées, le gaz hydrogène devient très réactif avec l'oxygène. Il arrache efficacement les atomes d'oxygène des oxydes métalliques qui peuvent être présents à la surface du matériau.

Cette réaction chimique convertit les oxydes métalliques (comme les oxydes de fer ou de cuivre) en leur métal de base, produisant de la vapeur d'eau (H₂O) comme sous-produit, qui est ensuite évacuée du four.

Obtenir une finition "brillante"

Le terme recuit brillant est fréquemment associé à ce processus. Parce que l'atmosphère d'hydrogène élimine les oxydes existants et empêche la formation de nouveaux, la pièce métallique sort du four avec une surface propre, brillante et éclatante.

Cela élimine souvent le besoin d'opérations de nettoyage secondaires comme le décapage acide ou le sablage abrasif, ce qui permet de gagner du temps et de réduire les coûts.

Modification des propriétés des matériaux

Comme tous les traitements thermiques, le cycle de chauffage et de refroidissement contrôlé modifie la structure granulaire interne du métal. Cela peut être utilisé pour augmenter la douceur et la ductilité, soulager les contraintes internes des étapes de fabrication précédentes et améliorer la maniabilité globale du matériau.

Les paramètres de contrôle critiques

L'efficacité du traitement thermique à l'hydrogène dépend entièrement du maintien d'un environnement méticuleusement contrôlé. Le non-respect de ces variables compromettra la qualité du produit final.

Composition de l'atmosphère du four

La pureté de l'atmosphère d'hydrogène doit être constamment surveillée et maintenue. Toute contamination, en particulier par de l'oxygène ou de la vapeur d'eau s'infiltrant dans le four, annulera les avantages du processus.

Contrôle précis de la température

Une température constante et précise est cruciale. La réactivité chimique de l'hydrogène et la transformation métallurgique de la pièce dépendent toutes deux fortement de l'atteinte et du maintien de températures spécifiques tout au long du cycle.

Gestion de l'humidité (point de rosée)

Le contrôle de l'humidité, ou point de rosée, à l'intérieur du four est essentiel. Un excès de vapeur d'eau peut lui-même devenir une source d'oxygène à haute température, entraînant une oxydation ou une décarburation indésirable de la surface du métal.

Pression stable du four

Le four est maintenu à une légère surpression. Cela assure un flux constant et contrôlé de gaz hydrogène et, plus important encore, empêche l'air extérieur de s'infiltrer dans la chambre et de contaminer l'atmosphère pure.

Comprendre les compromis et les risques

Bien que puissant, le traitement thermique à l'hydrogène n'est pas une solution universelle. Il implique des compromis importants qui doivent être pris en compte.

Coût élevé

Le gaz hydrogène est nettement plus cher que les gaz atmosphériques industriels plus courants comme l'azote ou l'argon. Les fours et les systèmes de contrôle requis sont également plus complexes et coûteux.

Sécurité et inflammabilité

L'hydrogène est un gaz hautement inflammable. Les installations utilisant ce processus nécessitent une infrastructure spécialisée, des protocoles de sécurité stricts et des systèmes avancés de détection de fuites pour atténuer le risque inhérent d'explosion.

Risque de fragilisation par l'hydrogène

Pour certains matériaux, en particulier les aciers à haute résistance, il existe un risque de fragilisation par l'hydrogène. Cela se produit lorsque des atomes d'hydrogène individuels diffusent dans la structure cristalline du métal, entraînant une perte de ductilité et le rendant cassant. Cet effet secondaire négatif potentiel doit être géré avec soin pour les alliages sensibles.

Faire le bon choix pour votre objectif

Le choix de la bonne atmosphère de traitement thermique dépend entièrement du matériau et du résultat souhaité.

- Si votre objectif principal est une pureté et une brillance maximales de la surface : L'hydrogène est le choix supérieur, en particulier pour les matériaux comme l'acier inoxydable ou les alliages de cuivre, car il nettoie activement la surface.

- Si vous traitez des métaux très sensibles à l'oxygène : Pour les alliages contenant des éléments comme le chrome ou le titane, la capacité de l'hydrogène à piéger les traces d'oxygène offre un niveau de protection exceptionnel.

- Si votre objectif est un simple soulagement des contraintes ou un recuit sans exigences strictes de surface : Une atmosphère à base d'azote moins chère est souvent une solution plus pratique et plus rentable.

En fin de compte, le choix d'une atmosphère d'hydrogène est une décision stratégique pour les applications où la chimie de surface et une finition impeccable sont primordiales.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Fonction principale | Utilise le gaz hydrogène comme agent réducteur pour éliminer les oxydes et les contaminants. |

| Avantage clé | Produit une finition de surface ultra-propre et brillante (recuit brillant). |

| Applications courantes | Idéal pour l'acier inoxydable, les alliages de cuivre et les métaux sensibles à l'oxygène. |

| Considérations principales | Coût plus élevé, protocoles de sécurité pour l'inflammabilité et risque de fragilisation par l'hydrogène. |

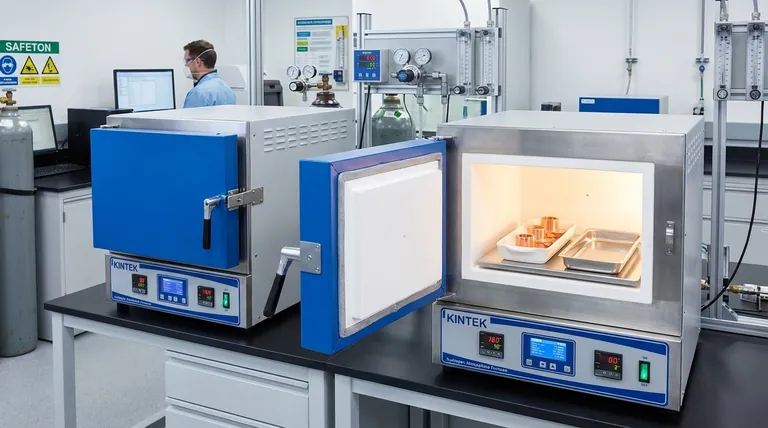

Besoin d'une finition impeccable et sans oxyde pour vos pièces métalliques ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les fours sous atmosphère d'hydrogène, pour vous aider à atteindre une pureté de surface et des propriétés matérielles supérieures. Nos experts peuvent vous aider à sélectionner la bonne solution pour votre application spécifique. Contactez-nous dès aujourd'hui pour discuter de vos besoins en traitement thermique !

Guide Visuel

Produits associés

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Comment fonctionne une atmosphère contrôlée ? Un guide pour le contrôle précis des gaz

- Comment un four de frittage sous atmosphère contribue-t-il à la préparation d'électrodes à air composites LAGP-NCNT ?

- Quels sont les avantages d'un four à trempe scellée ? Obtenez une cohérence métallurgique et une efficacité supérieures

- Qu'est-ce qui définit une atmosphère commerciale à base d'azote ? Gagnez en précision et en flexibilité dans votre processus de traitement thermique

- Pourquoi un four à haute température avec protection au gaz argon est-il préféré pour le frittage de particules de sulfure ?

- Comment un four tubulaire à atmosphère traite-t-il les électrolytes Na3SbS4-xSex ? Débloquez une conductivité ionique élevée

- Pourquoi un four tubulaire ou à chambre avec protection atmosphérique est-il requis pour les précurseurs VPO4 ? Obtenir une phase pure et une conductivité

- Qu'est-ce qu'un système de traitement thermique sous atmosphère contrôlée ? Un guide du traitement thermique de précision