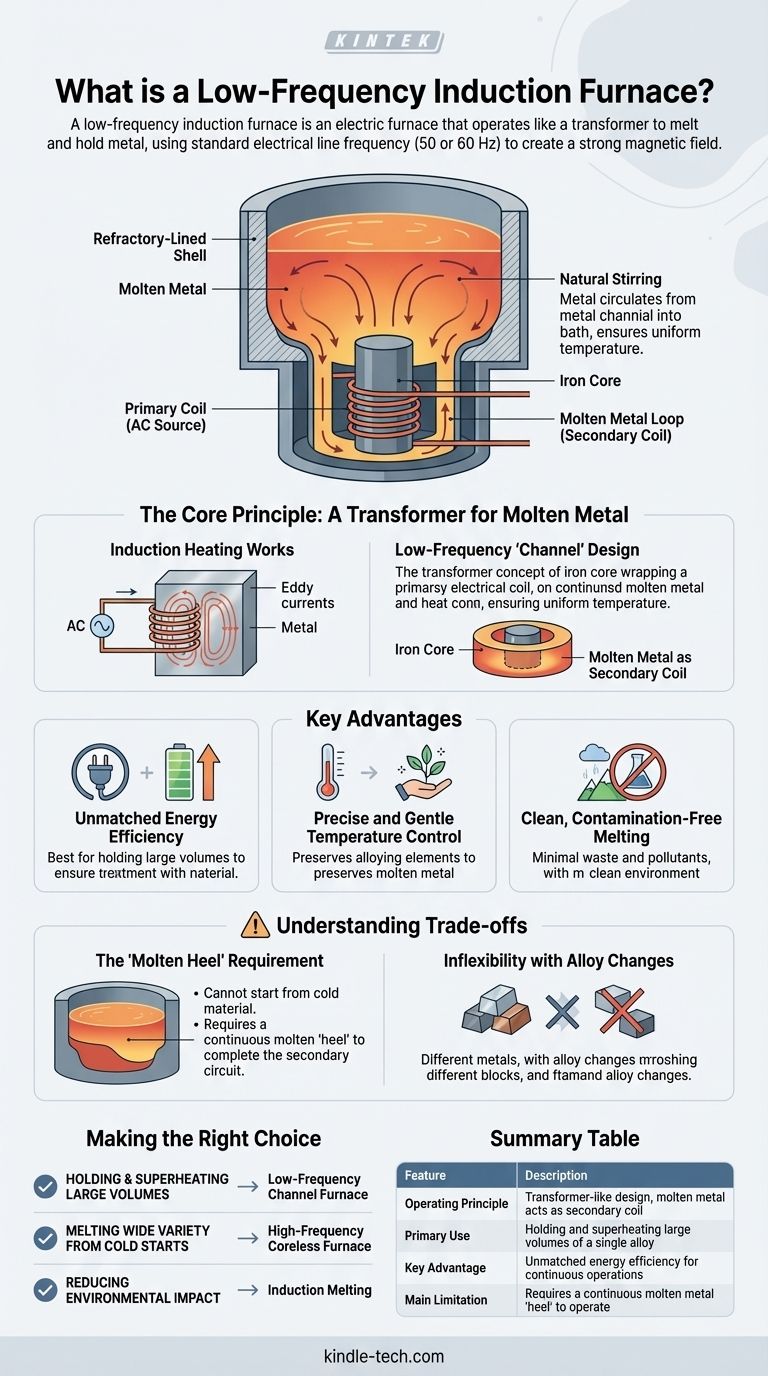

En bref, un four à induction basse fréquence est un four électrique qui fonctionne comme un transformateur pour faire fondre et maintenir le métal. Il utilise une fréquence de ligne électrique standard (généralement 50 ou 60 Hz) pour créer un champ magnétique puissant, qui induit un courant de chauffage puissant dans une boucle de métal en fusion. Cette conception est distincte des fours à haute fréquence et est exceptionnellement efficace pour les opérations continues à grande échelle.

Le concept le plus important à comprendre est qu'un four basse fréquence, souvent un four à canal, fonctionne comme un transformateur sous tension où la bobine primaire et le noyau de fer font partie du four, et le métal en fusion lui-même forme la bobine secondaire. Cela le rend très efficace pour maintenir le métal liquide, mais nécessite un "talon" de métal en fusion continu pour fonctionner.

Le principe fondamental : un transformateur pour le métal en fusion

Pour comprendre un four basse fréquence, il est essentiel de saisir d'abord le principe de base de l'induction, puis de voir comment cette conception spécifique l'applique.

Comment fonctionne le chauffage par induction

Tous les fours à induction fonctionnent sur le principe de l'électromagnétisme. Un courant alternatif (CA) circule à travers une bobine de cuivre, créant un champ magnétique fluctuant. Lorsqu'un matériau conducteur comme le métal est placé dans ce champ, le champ induit de puissants courants électriques internes appelés courants de Foucault. La résistance naturelle du métal à ces courants génère une chaleur intense et rapide.

La conception "à canal" basse fréquence

Un four basse fréquence affine ce principe. Il se compose d'une coque principale revêtue de réfractaire pour contenir la majeure partie du métal en fusion. Une unité d'induction est fixée à cette coque.

Cette unité contient un noyau de fer avec une bobine électrique primaire enroulée autour. Un canal de métal en fusion provenant du bain principal s'enroule autour de ce même noyau de fer, agissant comme la bobine secondaire d'un transformateur. Lorsque le courant alternatif est appliqué à la bobine primaire, il induit un courant massif dans la boucle de métal en fusion, générant de la chaleur.

Brassage naturel et uniformité de la température

La chaleur intense générée dans le canal étroit provoque la circulation du métal vers le bain principal. Ce mouvement crée une action de brassage douce et continue. Cette circulation naturelle assure une température uniforme et une composition d'alliage constante pour l'ensemble de la coulée.

Principaux avantages de l'approche basse fréquence

La conception unique des fours basse fréquence offre plusieurs avantages opérationnels distincts, en particulier dans les fonderies et les environnements industriels.

Efficacité énergétique inégalée

Pour maintenir de grands volumes de métal en fusion à une température spécifique pendant de longues périodes, le couplage direct de type transformateur est extrêmement économe en énergie. Il consomme beaucoup moins d'énergie pour les applications de maintien par rapport à d'autres types de fours.

Contrôle précis et doux de la température

La chaleur est générée directement dans le métal, et non par une flamme externe ou un arc électrique. Cela permet une régulation très précise de la température, ce qui est essentiel pour préserver les éléments d'alliage précieux et facilement oxydables.

Fusion propre et sans contamination

Comme il n'y a pas de combustion, aucun combustible n'est introduit dans la coulée. Cela élimine une source majeure de contamination. Le processus produit un minimum de déchets, de fumée ou de polluants, ce qui conduit à un produit plus propre et à un environnement de travail plus sûr.

Comprendre les compromis et les limites

Bien que très efficace, le four basse fréquence est un outil spécialisé avec des contraintes opérationnelles critiques qui le rendent inadapté à certaines applications.

L'exigence du "talon de métal en fusion"

C'est la limitation la plus importante. Un four à canal basse fréquence ne peut pas commencer à fondre à partir d'un matériau solide et froid. Il nécessite une boucle continue de métal en fusion – un "talon" – pour compléter le circuit secondaire. Cela signifie que le four doit être démarré avec une charge pré-fondue et ne peut jamais être complètement vidé pendant le fonctionnement.

Inflexibilité avec les changements d'alliage

En raison de l'exigence du talon de métal en fusion, ces fours sont mieux adaptés aux applications dédiées à un seul alliage métallique. Le changement d'alliage est un processus difficile et long qui implique de vider le four et de redémarrer avec un nouveau talon de métal en fusion.

Fusion plus lente des matériaux froids

Bien qu'exceptionnellement efficaces pour le maintien et la surchauffe, ces fours sont généralement plus lents pour faire fondre de grandes quantités de ferraille froide par rapport aux fours sans noyau à haute fréquence. Leur principale force réside dans le maintien, et non seulement la création, d'un état fondu.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de four dépend entièrement de vos besoins opérationnels et de vos objectifs de production.

- Si votre objectif principal est de maintenir et de surchauffer de grands volumes continus d'un seul alliage : L'efficacité énergétique d'un four à canal basse fréquence est presque certainement votre meilleure option.

- Si votre objectif principal est de faire fondre une grande variété d'alliages à partir de démarrages à froid dans différentes tailles de lots : Un four à induction sans noyau à haute fréquence offre la flexibilité nécessaire.

- Si votre objectif principal est de réduire l'impact environnemental et d'assurer une pureté élevée du métal : Toute forme de fusion par induction offre un avantage considérable par rapport aux fours traditionnels basés sur la combustion.

En fin de compte, choisir le bon four consiste à faire correspondre les forces inhérentes de l'outil à votre tâche métallurgique spécifique.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Principe de fonctionnement | Conception de type transformateur ; le métal en fusion agit comme bobine secondaire. |

| Utilisation principale | Maintien et surchauffe de grands volumes d'un seul alliage. |

| Avantage clé | Efficacité énergétique inégalée pour les opérations continues. |

| Limitation principale | Nécessite un "talon" de métal en fusion continu pour fonctionner. |

Optimisez votre fonderie ou votre laboratoire avec la bonne technologie de four. KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions robustes pour les besoins des laboratoires. Que vous fondiez, mainteniez ou surchauffiez des métaux, notre expertise vous assure l'équipement le plus efficace et le plus fiable. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours à induction peuvent améliorer votre productivité et la pureté de vos métaux !

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four rotatif à tubes multiples zones chauffantes divisées

- Four de graphitation sous vide à ultra-haute température au graphite

- Four rotatif continu scellé sous vide Four rotatif

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four de pressage à chaud sous vide par rapport au HIP ? Optimisation de la production de composites fibre-feuille

- Comment un four de pressage à chaud sous vide facilite-t-il la consolidation des nanocomposites (Cu–10Zn)-Al2O3 ?

- Fonction principale du système de vide dans les fours à pressage à chaud ? Optimisation du frittage et de la pureté de l'alliage Co-50Cr

- Pourquoi le vide est-il essentiel pour le frittage des composites métal-céramique ? Obtenez des résultats purs et de haute densité

- Comment la pression mécanique d'un four de frittage sous vide facilite-t-elle la densification des composites B4C/Al ?