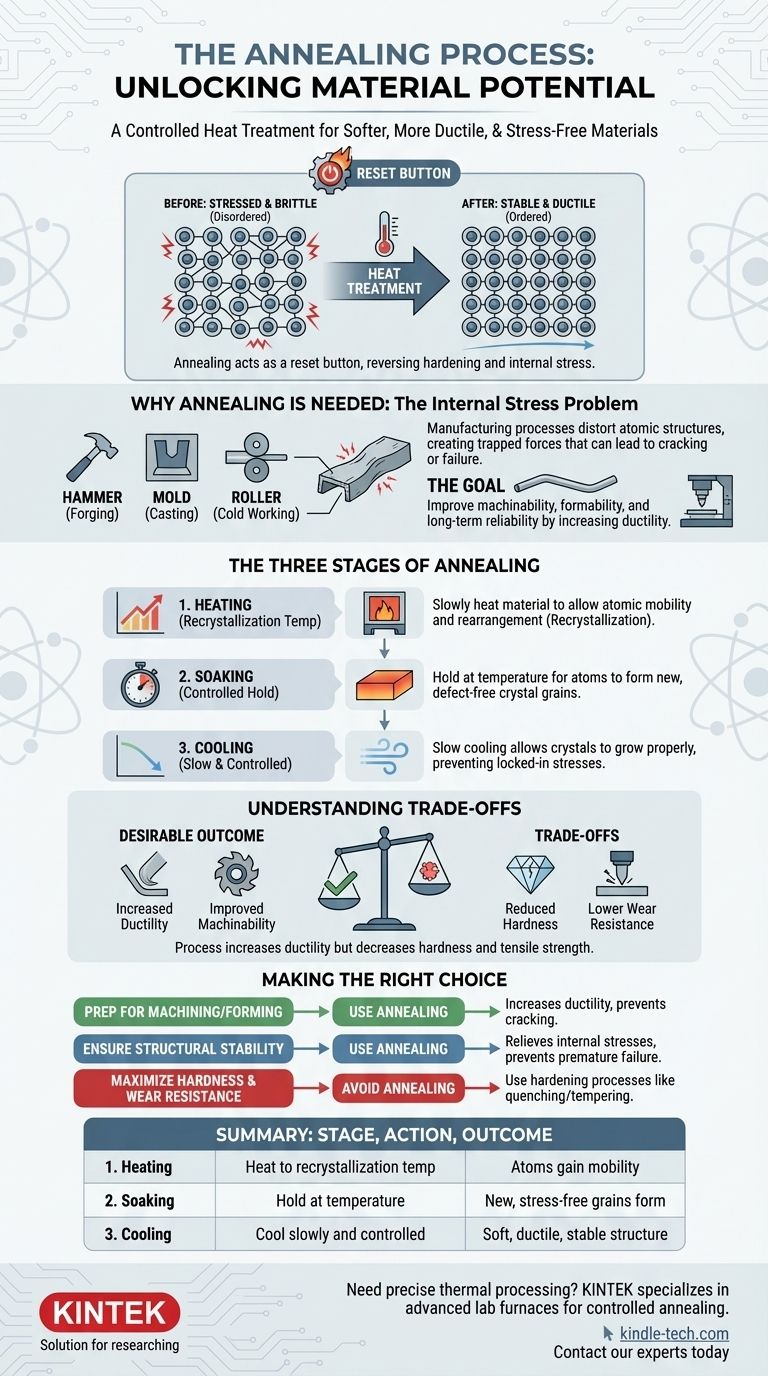

En substance, le recuit est un processus de traitement thermique utilisé pour rendre un matériau, généralement un métal, plus mou, plus ductile (plus facile à façonner) et pour soulager les contraintes internes. Il implique de chauffer le matériau à une température spécifique, de le maintenir à cette température pendant une période, puis de le refroidir à une vitesse lente et contrôlée. Ce processus réinitialise efficacement la structure interne du matériau, le rendant plus uniforme et plus malléable.

Le recuit agit comme un "bouton de réinitialisation" pour la structure interne d'un matériau. Il inverse le durcissement et le stress introduits pendant la fabrication, transformant un matériau fragile et contraint en un matériau stable, ductile et plus facilement ouvrable.

Pourquoi les matériaux ont besoin de recuit : le problème des contraintes internes

Lorsque les métaux sont fabriqués par des processus tels que la coulée (verser du métal en fusion dans un moule), le forgeage (marteler pour former) ou le travail à froid (plier ou laminer à température ambiante), leurs structures cristallines internes deviennent déformées et contraintes.

La source de la dureté et du stress

Imaginez les atomes dans un métal comme étant arrangés dans une grille nette et ordonnée. Des processus comme le pliage ou le martelage forcent ces atomes à se désaligner, créant des défauts et des enchevêtrements dans la grille.

Cet état désordonné rend le matériau plus dur et plus fragile. Il crée également des contraintes internes — des forces piégées dans le matériau qui tirent et poussent constamment sur sa structure interne.

Les dangers des contraintes internes

Les contraintes internes sont un risque caché. Un composant peut sembler parfaitement bien, mais ces forces internes peuvent entraîner des fissures ou des défaillances spontanées au fil du temps, surtout lorsqu'il est soumis à des vibrations ou à des changements de température.

Le recuit est la méthode principale pour soulager ces dangereuses contraintes internes, améliorant considérablement la fiabilité à long terme d'un composant.

L'objectif : améliorer la malléabilité

Un matériau dur et fragile est difficile à usiner, à plier ou à façonner sans qu'il ne se fissure. En réduisant la dureté et en augmentant la ductilité (la capacité à se déformer sans se casser), le recuit rend les étapes de fabrication ultérieures beaucoup plus faciles et plus prévisibles.

Les trois étapes du processus de recuit

Le recuit n'est pas simplement un chauffage et un refroidissement ; c'est un processus précis en trois étapes qui manipule soigneusement la structure atomique du matériau.

Étape 1 : Chauffage à la température de recristallisation

Tout d'abord, le matériau est lentement chauffé à une température spécifique. Cette température est critique — elle est suffisamment chaude pour permettre aux atomes au sein de la structure cristalline de bouger et de se réorganiser, un processus appelé recristallisation.

Il est crucial que le matériau reste à l'état solide. L'énergie de la chaleur donne simplement aux atomes suffisamment de mobilité pour se "démêler" des positions contraintes dans lesquelles ils ont été forcés pendant la fabrication.

Étape 2 : Maintien à une température contrôlée

Une fois la température cible atteinte, le matériau est "maintenu" ou conservé à cette température pendant une période déterminée. Cette période de maintien donne aux atomes suffisamment de temps pour former de nouveaux grains cristallins sans défauts et sans contraintes. Plus le maintien est long, plus la structure résultante devient uniforme.

Étape 3 : Refroidissement lent et contrôlé

C'est sans doute l'étape la plus critique. Le matériau doit être refroidi très lentement. S'il était refroidi trop rapidement (un processus connu sous le nom de trempe), les contraintes seraient réintégrées dans la structure, annulant l'objectif du recuit.

Un refroidissement lent permet aux cristaux nouvellement formés et ordonnés de croître correctement, ce qui donne une microstructure douce, ductile et stable en interne.

Comprendre les compromis

Bien que très bénéfique, le recuit est un outil destiné à un but spécifique, et ses effets impliquent des compromis clairs. Le résultat principal est un matériau plus doux et plus ductile.

Dureté et résistance réduites

Le recuit réduit intentionnellement la dureté et la résistance à la traction d'un matériau. C'est souhaitable pour améliorer l'usinabilité et la formabilité, mais cela rend le produit final moins résistant à l'usure, à l'abrasion et à la déformation sous charge.

Ductilité accrue vs. résistance à l'usure

Le processus crée un compromis entre la ductilité et la dureté. Une pièce recuite est facile à plier et à façonner, mais elle s'usera plus rapidement qu'une pièce trempée. Le choix dépend entièrement de l'application finale du composant.

Faire le bon choix pour votre objectif

L'application du recuit dépend entièrement de ce que vous devez accomplir avec votre matériau.

- Si votre objectif principal est de préparer un matériau pour l'usinage ou le travail à froid : Le recuit est une étape essentielle pour augmenter la ductilité et empêcher le matériau de se fissurer pendant la fabrication.

- Si votre objectif principal est d'assurer une stabilité structurelle à long terme : Le recuit est essentiel pour soulager les contraintes internes induites par des processus comme le soudage ou la coulée, prévenant ainsi une défaillance prématurée.

- Si votre objectif principal est de maximiser la dureté et la résistance à l'usure pour un produit final : Le recuit est l'opposé de ce dont vous avez besoin ; vous utiliseriez plutôt un processus de durcissement comme la trempe et le revenu.

En fin de compte, le recuit offre un contrôle précis sur l'état interne d'un matériau, le transformant de contraint et fragile en stable et malléable.

Tableau récapitulatif :

| Étape de recuit | Action clé | Résultat principal |

|---|---|---|

| 1. Chauffage | Chauffer à la température de recristallisation | Les atomes gagnent en mobilité pour se réorganiser |

| 2. Maintien | Maintenir à température | De nouveaux grains cristallins sans contraintes se forment |

| 3. Refroidissement | Refroidir lentement et de manière contrôlée | Une structure douce, ductile et stable est obtenue |

Besoin d'un traitement thermique précis pour vos matériaux ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les fours idéaux pour les processus de recuit contrôlés. Que vous développiez de nouveaux alliages, prépariez des échantillons pour des tests ou assuriez la fiabilité de vos composants, nos solutions offrent le chauffage uniforme et le contrôle précis de la température essentiels pour des résultats réussis.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de votre laboratoire en science des matériaux et en traitement thermique.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

Les gens demandent aussi

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux