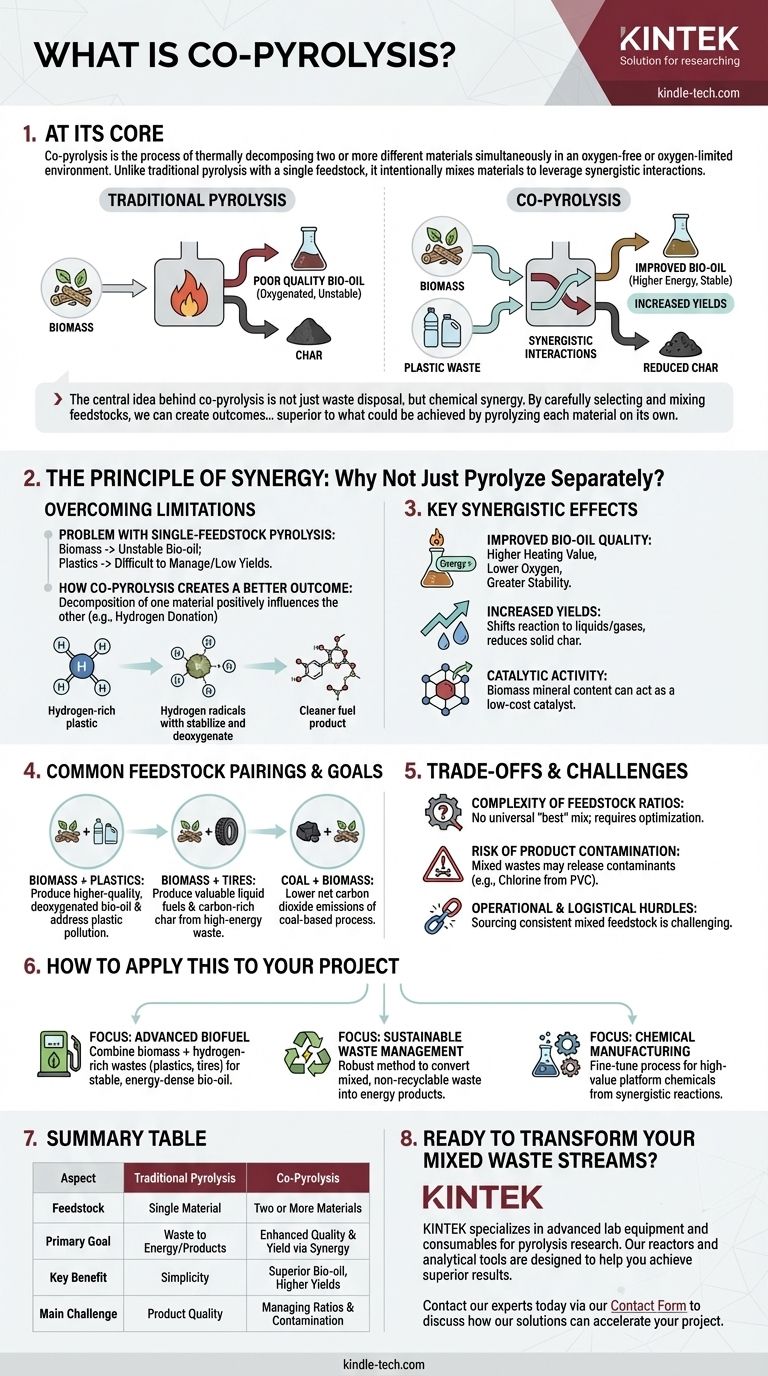

À la base, la co-pyrolyse est le processus de décomposition thermique simultanée de deux ou plusieurs matériaux différents dans un environnement sans oxygène ou à faible teneur en oxygène. Contrairement à la pyrolyse traditionnelle qui utilise une seule matière première, la co-pyrolyse mélange intentionnellement des matériaux distincts – tels que la biomasse avec des déchets plastiques – pour tirer parti des interactions synergiques qui améliorent le processus et ses produits finaux.

L'idée centrale derrière la co-pyrolyse n'est pas seulement l'élimination des déchets, mais la synergie chimique. En sélectionnant et en mélangeant soigneusement les matières premières, nous pouvons créer des résultats – tels que des carburants de meilleure qualité ou des produits chimiques plus précieux – qui sont supérieurs à ce qui pourrait être obtenu en pyrolyse chaque matériau seul.

Le principe de synergie : pourquoi ne pas simplement pyrolyser séparément ?

La décision de mélanger les matières premières est un choix d'ingénierie délibéré visant à surmonter les limitations inhérentes à l'utilisation d'un seul type de matériau.

Le problème de la pyrolyse à matière première unique

La pyrolyse d'un seul matériau comme la biomasse donne souvent un produit liquide (bio-huile) très oxygéné, acide et instable. Cela en fait un carburant de mauvaise qualité sans une amélioration significative et coûteuse.

Inversement, la pyrolyse des plastiques peut produire une huile à haute énergie, mais le processus peut être difficile à gérer, et certains plastiques (comme le PET) produisent très peu de carburant liquide.

Comment la co-pyrolyse crée un meilleur résultat

La co-pyrolyse vise à créer un tout qui est plus grand que la somme de ses parties. La décomposition d'un matériau génère des espèces chimiques réactives qui influencent positivement la décomposition de l'autre.

Un exemple principal est le mécanisme de don d'hydrogène. Les matériaux riches en hydrogène comme les plastiques se décomposent et libèrent des radicaux d'hydrogène, qui stabilisent et désoxygènent ensuite les fragments des matériaux pauvres en hydrogène comme la biomasse.

Effets synergiques clés

Cette interaction entraîne plusieurs avantages mesurables :

- Amélioration de la qualité de la bio-huile : Le liquide résultant a un pouvoir calorifique plus élevé, une teneur en oxygène plus faible et une plus grande stabilité, ce qui en fait un précurseur plus viable pour les carburants de transport.

- Rendements accrus : La synergie peut modifier les voies de réaction pour favoriser la production de liquides ou de gaz spécifiques, tout en réduisant la formation de charbon solide moins souhaitable.

- Activité catalytique : La teneur minérale ou en cendres inhérente à certains types de biomasse peut agir comme un catalyseur à faible coût, favorisant la décomposition des plastiques à des températures plus basses.

Appariements courants de matières premières et leurs objectifs

Le choix de la combinaison de matières premières est dicté par un objectif technique ou économique spécifique, le plus souvent lié à la valorisation des déchets ou à l'amélioration des carburants.

Biomasse et plastiques

C'est la combinaison la plus étudiée. Les résidus agricoles, les déchets de bois ou les sous-produits forestiers sont mélangés avec des déchets plastiques (par exemple, polyéthylène, polypropylène). L'objectif principal est de produire une bio-huile désoxygénée de meilleure qualité pour les applications de biocarburants tout en s'attaquant simultanément à la pollution plastique.

Biomasse et pneus

Les pneus usagés sont un flux de déchets important avec une teneur énergétique élevée. Leur co-pyrolyse avec la biomasse peut produire des carburants liquides précieux et un charbon riche en carbone qui a des applications dans la fabrication et comme adsorbant.

Charbon et biomasse

Dans certains contextes industriels, la biomasse est co-pyrolysée ou co-gazéifiée avec du charbon. L'objectif ici est souvent environnemental, en utilisant la biomasse neutre en carbone pour réduire les émissions nettes de dioxyde de carbone du processus basé sur le charbon.

Comprendre les compromis et les défis

Bien que puissante, la co-pyrolyse n'est pas une solution simple et introduit son propre ensemble de complexités qui doivent être gérées.

La complexité des ratios de matières premières

Il n'y a pas de mélange "idéal" universel. Le ratio optimal de matières premières est très spécifique aux matériaux utilisés et au produit désiré. Trouver cet optimum nécessite des tests empiriques et une caractérisation significatifs. Un ratio incorrect peut annuler tout effet synergique ou même entraver le processus.

Le risque de contamination du produit

L'utilisation de flux de déchets mixtes et réels introduit le risque de contaminants. Par exemple, le co-traitement de plastiques comme le PVC (chlorure de polyvinyle) peut libérer du chlore, formant de l'acide chlorhydrique corrosif dans le réacteur et contaminant les produits finaux. Cela nécessite des systèmes de nettoyage en aval plus robustes et plus coûteux.

Obstacles opérationnels et logistiques

L'approvisionnement constant et fiable en matières premières mélangées peut être un défi logistique majeur. La variabilité des déchets solides municipaux, par exemple, signifie que le processus doit être suffisamment robuste pour gérer les fluctuations de son flux d'entrée, ce qui peut affecter la cohérence du produit.

Comment appliquer cela à votre projet

Votre stratégie d'utilisation de la co-pyrolyse doit être directement alignée sur votre objectif final, car le processus peut être optimisé pour différents résultats.

- Si votre objectif principal est la production de biocarburants avancés : Utilisez la co-pyrolyse pour combiner la biomasse avec des déchets riches en hydrogène comme les plastiques ou les pneus afin de créer une bio-huile plus stable et plus dense en énergie.

- Si votre objectif principal est la gestion durable des déchets : Tirez parti de la co-pyrolyse comme méthode robuste pour convertir les flux de déchets mixtes non recyclables en produits énergétiques, réduisant ainsi le fardeau des décharges.

- Si votre objectif principal est la fabrication de produits chimiques : Affinez la température du processus, le taux de chauffage et le mélange de matières premières pour favoriser sélectivement la production de produits chimiques de plateforme de grande valeur à partir des réactions synergiques.

En fin de compte, la co-pyrolyse transforme le défi des déchets mixtes en une opportunité de créer de la valeur.

Tableau récapitulatif :

| Aspect | Pyrolyse traditionnelle | Co-pyrolyse |

|---|---|---|

| Matière première | Matériau unique | Deux ou plusieurs matériaux (par exemple, biomasse + plastique) |

| Objectif principal | Déchets en énergie/produits | Qualité et rendement améliorés des produits via la synergie |

| Avantage clé | Simplicité | Bio-huile supérieure, rendements plus élevés, valorisation des déchets |

| Défi principal | Qualité du produit (par exemple, bio-huile instable) | Gestion des ratios de matières premières et contamination potentielle |

Prêt à transformer vos flux de déchets mixtes en produits de grande valeur ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour la recherche et le développement en pyrolyse. Que vous développiez des biocarburants avancés, optimisiez la gestion durable des déchets ou produisiez des produits chimiques de grande valeur, nos réacteurs et outils analytiques sont conçus pour vous aider à obtenir des résultats supérieurs grâce à des processus comme la co-pyrolyse.

Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nos solutions peuvent accélérer votre projet et libérer tout le potentiel de la conversion thermique synergique.

Guide Visuel

Produits associés

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Frittage de Porcelaine Dentaire sous Vide

Les gens demandent aussi

- Quel est l'empreinte carbone de l'extraction de diamants ? Découvrir le véritable coût environnemental et éthique

- Pourquoi est-il nécessaire de préchauffer les particules de silice ? Maîtriser la préparation pour des composites d'alliages de zinc sans défaut

- Quel est le mécanisme de la pulvérisation cathodique réactive RF ? Créer des films isolants et composites de haute qualité

- Qu'est-ce que le moulage par injection ? Un guide pour la production de pièces à grand volume

- Qu'est-ce que la température de frittage ? Maîtriser la clé de la performance des matériaux pulvérulents

- Quel est un inconvénient de la biomasse ? Les coûts environnementaux et économiques élevés

- Le graphite naturel ou synthétique est-il meilleur ? Choisir le bon matériau pour votre application

- Comment le recuit affecte-t-il les propriétés des matériaux ? Adapter la résistance, la ductilité et la conductivité