Bien qu'incroyablement puissant, le principal inconvénient d'un four à graphite est la réactivité inhérente et la nature consommable du graphite lui-même. À hautes températures, le graphite s'oxyde facilement en présence d'air et peut introduire du carbone dans l'atmosphère du processus, ce qui peut être une source significative de contamination pour de nombreux matériaux. Cela nécessite un environnement sous vide ou sous gaz inerte strictement contrôlé pour fonctionner.

Le compromis fondamental d'un four à graphite est que sa plus grande force – la capacité du graphite à chauffer rapidement et efficacement – est aussi la source de ses principales faiblesses : une durée de vie limitée et le potentiel de contamination au carbone.

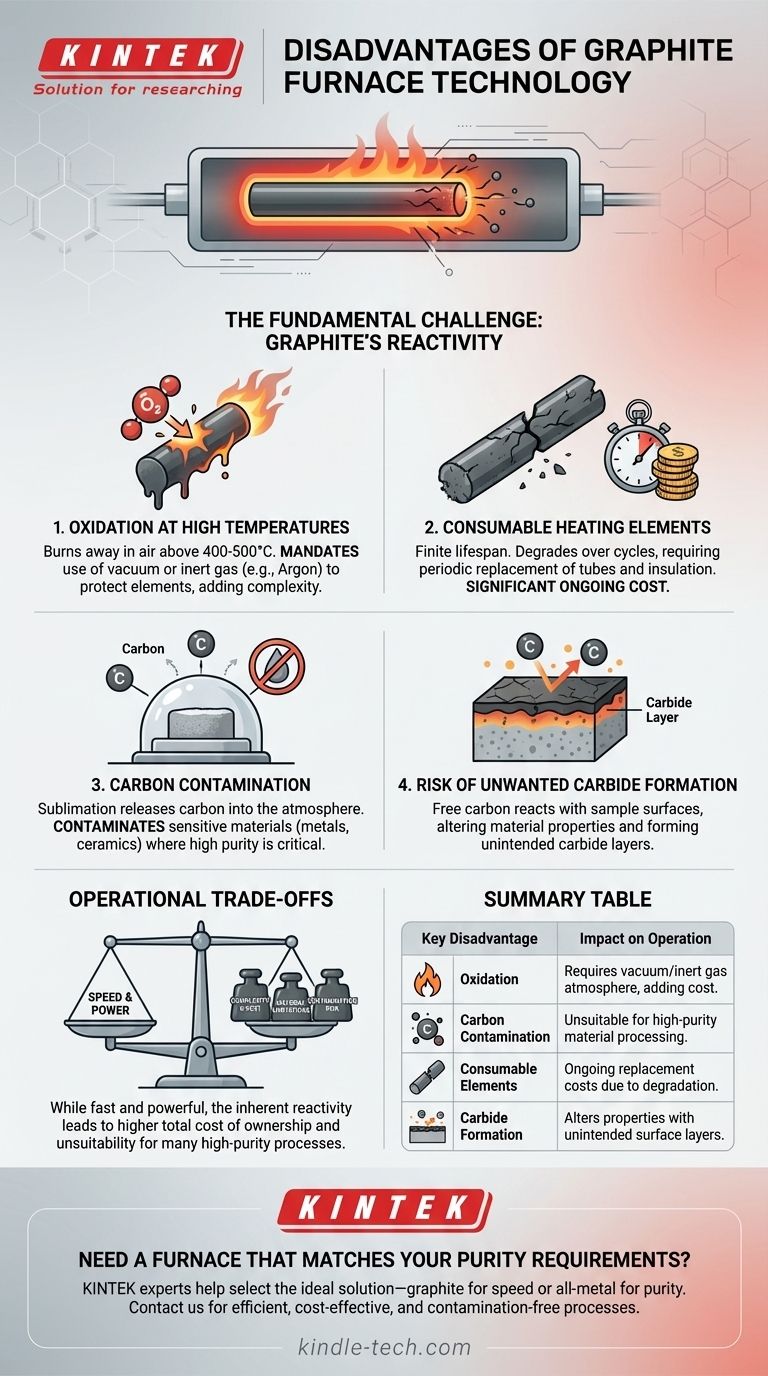

Le défi fondamental : la réactivité du graphite

La limitation déterminante d'un four à graphite découle des propriétés chimiques de son élément chauffant principal. Bien que les références soulignent ses excellentes propriétés thermo-mécaniques, celles-ci s'accompagnent de contraintes opérationnelles significatives.

Oxydation à hautes températures

Le graphite est une forme de carbone. Lorsqu'il est chauffé à de hautes températures (généralement au-dessus de 400-500°C) en présence d'oxygène, il se consume littéralement.

Cela rend impossible l'utilisation d'un four à graphite dans une atmosphère d'air. Il exige l'utilisation d'un vide ou d'un flux constant de gaz inerte de haute pureté, tel que l'argon, pour protéger les éléments chauffants et l'isolation d'une destruction rapide.

Éléments chauffants consommables

Même avec une atmosphère protectrice, les éléments en graphite ont une durée de vie limitée. Après de nombreux cycles à haute température, le graphite se dégrade ou se sublime lentement, devenant cassant et finissant par tomber en panne.

Cela signifie que le tube du four à graphite et l'ensemble d'isolation sont des pièces consommables qui nécessitent un remplacement périodique, ce qui représente un coût opérationnel continu significatif.

Création d'une atmosphère riche en carbone

À très hautes températures, le graphite se sublime, libérant des atomes de carbone dans l'atmosphère du four. Les références notent que cela peut être utilisé intentionnellement pour des processus comme la carbonisation ou la graphitisation.

Cependant, pour de nombreuses autres applications, c'est un inconvénient majeur. Cet environnement riche en carbone peut contaminer le matériau traité, ce qui est inacceptable pour de nombreux métaux, alliages et céramiques où la pureté est critique.

Risque de formation de carbure indésirable

Une conséquence directe de l'atmosphère riche en carbone est le potentiel de formation de carbure.

Lors du traitement de certains matériaux comme les métaux réfractaires (tungstène, molybdène) ou certaines céramiques, le carbone libre peut réagir avec la surface de l'échantillon. Cela forme une couche de carbure involontaire, altérant les propriétés fondamentales du matériau.

Comprendre les compromis opérationnels

La réactivité chimique du graphite crée plusieurs compromis pratiques qui doivent être pris en compte lors du choix d'une technologie de four. Bien que rapide et puissant, ce n'est pas un outil universellement applicable.

Exigence d'atmosphères complexes

Le besoin d'un vide ou d'un gaz inerte ajoute de la complexité et des coûts au système. Il nécessite des pompes à vide, des systèmes de distribution de gaz et des contrôles précis pour prévenir les fuites. Une fuite d'air pendant un cycle à haute température peut entraîner une défaillance catastrophique de la zone chaude.

Coûts à long terme plus élevés

Bien qu'un four à graphite puisse avoir un prix d'achat initial compétitif, le coût total de possession peut être plus élevé que les alternatives.

Il est essentiel de prendre en compte le coût récurrent des éléments de graphite de remplacement, de l'isolation et de la consommation continue de gaz inerte coûteux et de haute pureté pour avoir une image financière complète.

Limitations sur les matériaux pouvant être traités

Un four à graphite est un choix inadapté pour toute application où le carbone est considéré comme un contaminant. Cela l'exclut immédiatement pour de nombreux processus de recuit, de brasage ou de frittage de haute pureté où le maintien de la chimie originale du matériau est l'objectif principal.

Faire le bon choix pour votre application

Le choix du bon four dépend entièrement de l'équilibre entre vos exigences de processus et les caractéristiques inhérentes de la technologie.

- Si votre objectif principal est un chauffage rapide pour des matériaux compatibles avec le carbone : Un four à graphite est un excellent choix, car sa vitesse peut réduire considérablement les temps de cycle.

- Si votre objectif principal est le traitement de matériaux sensibles à l'oxygène ou l'évitement de la contamination au carbone : Vous devez envisager un four avec une zone chaude entièrement métallique (utilisant des éléments en molybdène ou en tungstène) pour garantir un environnement propre et sans carbone.

- Si votre objectif principal est de minimiser les coûts opérationnels à long terme : Pesez soigneusement le coût du graphite consommable et du gaz inerte par rapport à l'investissement initial potentiellement plus élevé d'un four entièrement métallique plus durable.

En fin de compte, comprendre qu'un four à graphite façonne activement sa propre atmosphère est la clé pour l'utiliser efficacement ou choisir une meilleure alternative.

Tableau récapitulatif :

| Inconvénient clé | Impact sur l'opération |

|---|---|

| Oxydation | Nécessite un vide ou une atmosphère de gaz inerte, ajoutant complexité et coût. |

| Contamination au carbone | Inadapté aux processus où la pureté du matériau est critique. |

| Éléments consommables | Les pièces en graphite se dégradent avec le temps, entraînant des coûts de remplacement continus. |

| Formation de carbure | Peut altérer les propriétés des matériaux en formant des couches de surface indésirables. |

Besoin d'un four qui correspond aux exigences de pureté de votre matériau ?

Bien que puissants, les fours à graphite ne conviennent pas à toutes les applications. Les experts de KINTEK sont spécialisés dans l'aide aux laboratoires pour choisir la solution de chauffage idéale, qu'il s'agisse d'un four à graphite pour la vitesse ou d'une zone chaude entièrement métallique pour une pureté ultime.

Nous fournissons l'équipement de laboratoire et les consommables appropriés pour garantir que vos processus sont efficaces, rentables et sans contamination.

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée afin de trouver le four parfait pour vos matériaux et objectifs de recherche spécifiques.

Guide Visuel

Produits associés

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de graphitisation sous vide vertical à haute température

- Four de graphitation sous vide à ultra-haute température au graphite

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Le graphite peut-il résister à la chaleur ? Découverte de son potentiel extrême de 3 600 °C en environnements inertes

- Quels sont les avantages du graphite ? Libérez des performances supérieures dans les processus à haute température

- Quel est l'objectif d'un four à graphite ? Atteindre des températures extrêmes pour les matériaux avancés

- Quelle température le graphite peut-il supporter ? Débloquer son potentiel de chaleur extrême

- Pourquoi le graphite est-il utilisé dans les fours ? Pour la chaleur extrême, la pureté et l'efficacité