À la base, un four à graphite est un appareil à haute température qui utilise le graphite comme élément chauffant pour créer un environnement précisément contrôlé. Il sert à deux fins principales et distinctes : effectuer une analyse chimique ultra-sensible des éléments et traiter des matériaux avancés à des températures extrêmes que la plupart des autres fours ne peuvent pas atteindre.

Un four à graphite n'est pas un outil à usage unique. Il exploite les propriétés physiques uniques du graphite – sa capacité à résister à une chaleur extrême et à la distribuer uniformément – pour servir soit de laboratoire miniature de haute précision pour l'analyse chimique, soit de chambre de production robuste pour la science des matériaux.

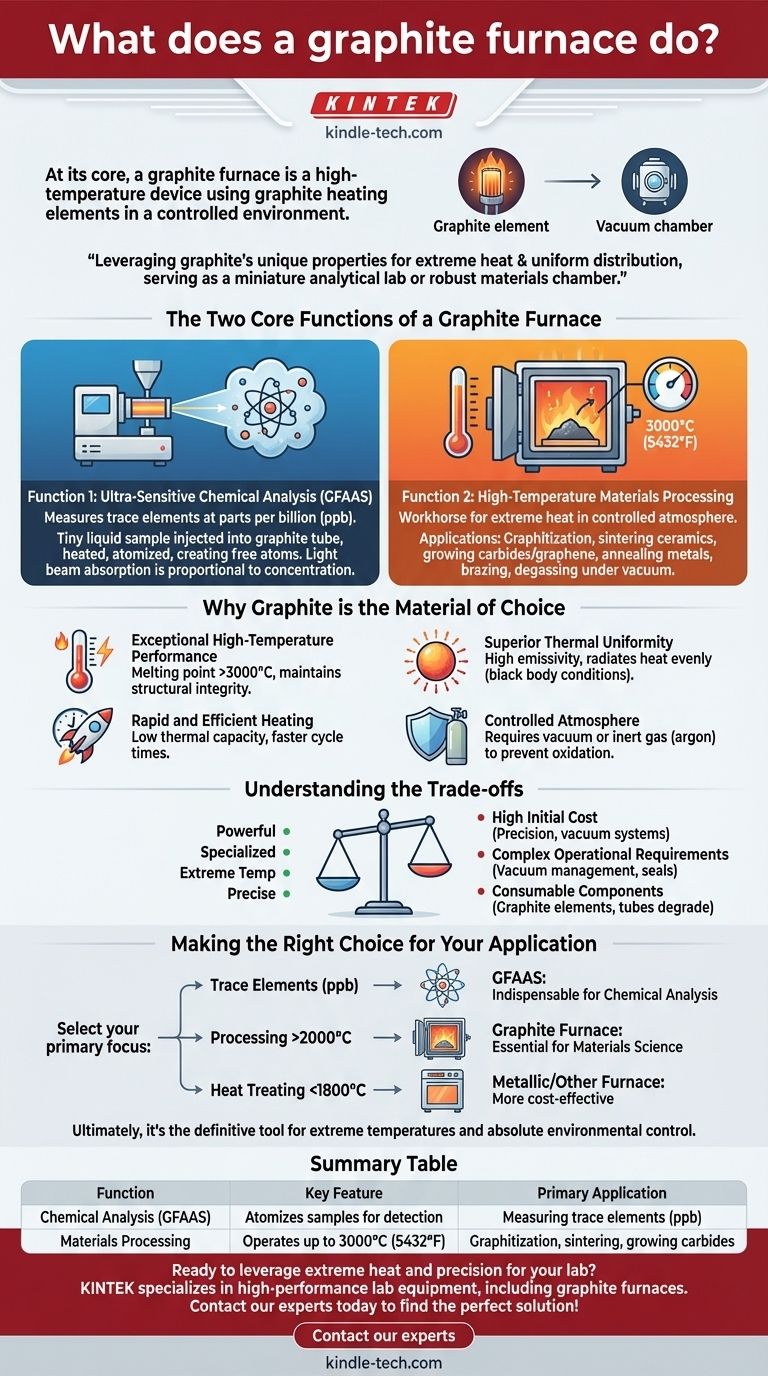

Les deux fonctions principales d'un four à graphite

Bien que le terme "four à graphite" soit singulier, son application se divise en deux grandes catégories qui résolvent des problèmes très différents.

Fonction 1 : Analyse chimique ultra-sensible

En chimie analytique, l'appareil est plus précisément appelé Spectromètre d'Absorption Atomique à Four en Graphite (GFAAS). Sa fonction est de mesurer des éléments traces à des concentrations incroyablement faibles (parties par milliard).

Un minuscule échantillon liquide est injecté dans un tube en graphite. Le tube est ensuite rapidement chauffé par étapes pour sécher, incinérer et enfin atomiser l'échantillon, créant un nuage d'atomes libres. Un faisceau de lumière spécifique à l'élément mesuré traverse ce nuage d'atomes, et la quantité de lumière absorbée est directement proportionnelle à la concentration de l'élément.

Fonction 2 : Traitement des matériaux à haute température

En science des matériaux et en fabrication industrielle, un four à graphite est un outil essentiel pour les processus nécessitant une chaleur extrême dans une atmosphère contrôlée. Ces fours peuvent fonctionner régulièrement à des températures allant jusqu'à 3000°C (5432°F).

Les applications courantes incluent la graphitisation (conversion de matériaux carbonés en graphite cristallin), le frittage de céramiques, la croissance de carbures ou de graphène, le recuit de métaux, le brasage de composants et le dégazage de matériaux sous vide.

Pourquoi le graphite est le matériau de choix

Le choix du graphite n'est pas arbitraire ; ses propriétés spécifiques rendent ces applications possibles.

Performances exceptionnelles à haute température

Le graphite a un point de fusion extrêmement élevé et maintient son intégrité structurelle à des températures bien au-delà des limites des éléments chauffants métalliques. C'est la principale raison pour laquelle il peut être utilisé pour des processus atteignant 3000°C.

Uniformité thermique supérieure

Le graphite crée naturellement des conditions de corps noir quasi parfaites à l'intérieur de la chambre de chauffe. Sa haute émissivité (proche de 1,0) signifie qu'il rayonne la chaleur très efficacement et uniformément, garantissant que toute la charge de travail reçoit une température uniforme. Ceci est essentiel pour la cohérence et la qualité du processus.

Chauffage rapide et efficace

En raison de la densité relativement faible du graphite et de sa capacité thermique modeste, le four peut chauffer et refroidir très rapidement. Cela permet des temps de cycle plus courts par rapport à d'autres types de fours à haute température.

Atmosphère contrôlée

Le graphite s'oxyde (brûle) rapidement en présence d'air à haute température. Par conséquent, ces fours sont toujours conçus avec une chambre étanche au vide. Ils fonctionnent soit sous un vide poussé, soit sont remplis d'un gaz inerte (comme l'argon), ce qui empêche la contamination et protège les éléments chauffants.

Comprendre les compromis

Bien que puissant, un four à graphite est un équipement spécialisé avec des considérations opérationnelles spécifiques.

Coût initial élevé

L'ingénierie de précision, les systèmes de vide et les composants en graphite de haute pureté rendent ces fours considérablement plus chers à l'achat que les fours à atmosphère standard ou à éléments métalliques.

Exigences opérationnelles complexes

L'utilisation d'un four à graphite nécessite la gestion d'un système de vide, ce qui implique de pomper la chambre avant chaque cycle et de manipuler de grands joints étanches au vide. Cela ajoute une couche de complexité et de points de défaillance potentiels par rapport aux conceptions de fours plus simples.

Composants consommables

Les éléments chauffants en graphite, les tubes et les écrans isolants sont des consommables. Bien qu'ils puissent être protégés par des couches sacrificielles pour prolonger leur durée de vie, ils finiront par se dégrader et nécessiteront un remplacement, ce qui représente un coût opérationnel continu.

Faire le bon choix pour votre application

Le choix du bon four dépend entièrement de vos exigences spécifiques en matière de température et d'atmosphère.

- Si votre objectif principal est de mesurer des éléments traces à des niveaux de parties par milliard : Un spectromètre d'absorption atomique à four en graphite (GFAAS) est un outil analytique indispensable.

- Si votre objectif principal est de traiter des matériaux au-dessus de 2000°C : Un four à graphite est l'une des seules solutions pratiques pour des applications comme la graphitisation, le frittage de céramiques avancées ou la croissance de carbures.

- Si votre objectif principal est un traitement thermique général en dessous de 1800°C sans pureté atmosphérique stricte : Un four avec des éléments chauffants métalliques ou une conception différente peut être une solution plus rentable et plus simple.

En fin de compte, un four à graphite est l'outil définitif lorsque votre processus exige des températures extrêmes et un contrôle environnemental absolu.

Tableau récapitulatif :

| Fonction | Caractéristique clé | Application principale |

|---|---|---|

| Analyse chimique (GFAAS) | Atomise les échantillons pour la détection | Mesure des éléments traces à des niveaux de parties par milliard |

| Traitement des matériaux | Fonctionne jusqu'à 3000°C (5432°F) | Graphitisation, frittage de céramiques, croissance de carbures |

Prêt à exploiter la chaleur extrême et la précision pour votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours à graphite, pour répondre à vos besoins les plus exigeants en matière de traitement des matériaux et de chimie analytique. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour votre application !

Guide Visuel

Produits associés

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Four de graphitation sous vide à ultra-haute température au graphite

- Four de graphitisation sous vide vertical à haute température

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quel est l'objectif d'un four à graphite ? Atteindre des températures extrêmes pour les matériaux avancés

- Pourquoi un four en graphite plutôt qu'une flamme est-il souvent utilisé pour l'atomisation ? Sensibilité supérieure pour l'analyse de traces

- Quels sont les inconvénients du four à graphite ? Limitations clés et coûts opérationnels

- Quel est le point de fusion du graphite et pourquoi ? Dévoiler une résistance extrême à la chaleur

- Quelle est la température de fonctionnement maximale du graphite ? Libérez les performances à haute température avec l'atmosphère adéquate

- Quel est le principe du four à graphite ? Atteindre des températures extrêmes grâce au chauffage résistif direct

- Quel est le processus de fabrication du graphite isostatique ? Obtenez une uniformité de matériau et des performances inégalées

- Quels sont les avantages d'un four à graphite ? Traitement rapide et uniforme à haute température