À la base, un four à moufle est utilisé pour les applications de chauffage à haute température où le matériau traité doit être isolé du combustible et des sous-produits de combustion de la source de chaleur. Cet environnement contrôlé le rend indispensable pour un large éventail de tâches, du traitement thermique des métaux au frittage des céramiques, en passant par l'analyse chimique précise des échantillons en laboratoire.

La véritable valeur d'un four à moufle ne réside pas seulement dans sa capacité à générer une chaleur élevée, mais dans sa capacité à le faire à l'intérieur d'une chambre chimiquement isolée. Cela empêche la contamination et garantit des résultats uniformes et reproductibles, que ce soit pour transformer les propriétés d'un matériau ou analyser sa composition.

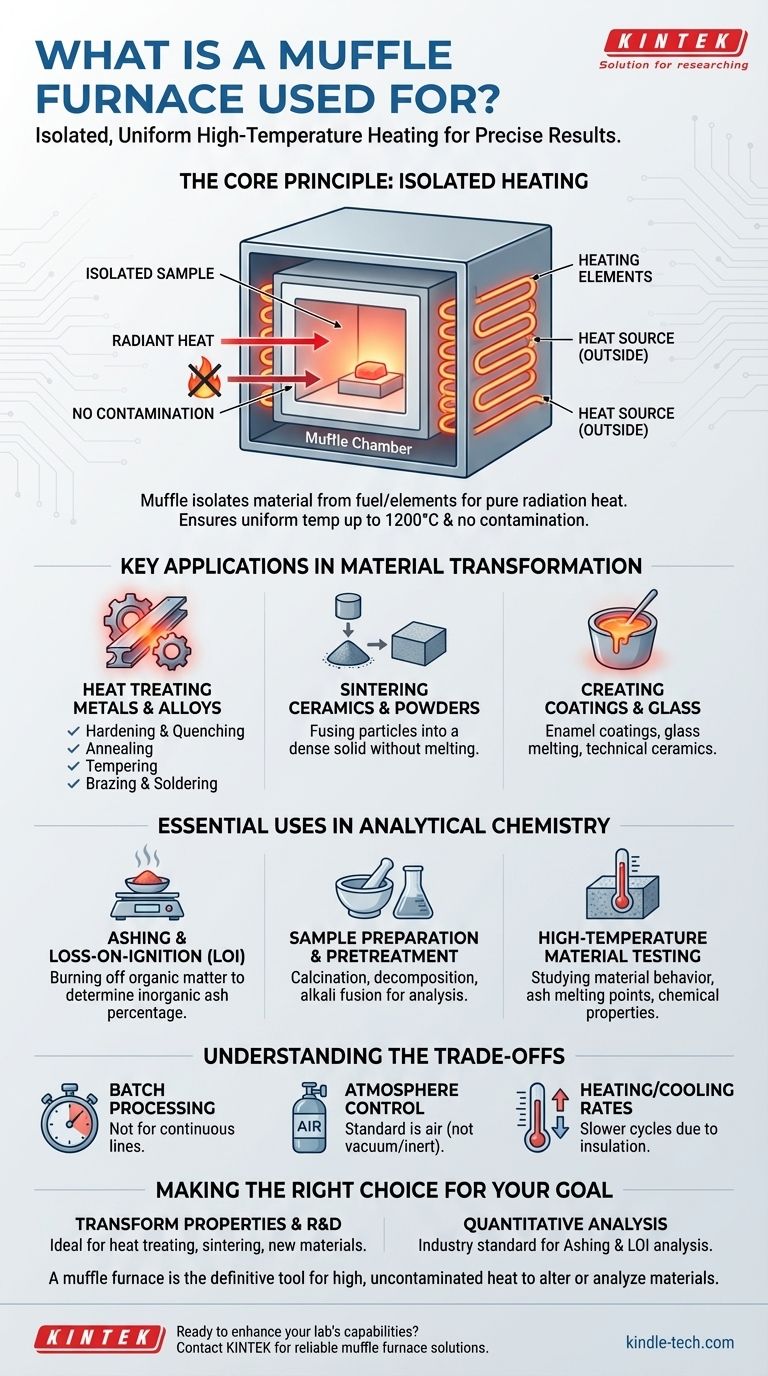

Le principe de base : Chauffage isolé à haute température

L'utilité unique d'un four à moufle provient de sa conception. Comprendre ce principe est essentiel pour savoir pourquoi il est choisi pour tant d'applications différentes.

Que signifie « Moufle »

Le terme « moufle » fait référence à la chambre intérieure du four, qui est généralement fabriquée à partir d'un matériau céramique à haute température. Cette chambre renferme la pièce ou l'échantillon à traiter.

Les éléments chauffants sont positionnés à l'extérieur de cette chambre. Cette conception garantit que le matériau à l'intérieur est chauffé par un rayonnement et une convection purs, complètement isolés de toute flamme ou composant électrique.

Cette isolation est la caractéristique déterminante du four, empêchant toute contamination qui pourrait altérer les résultats d'une analyse sensible ou les propriétés d'un matériau délicat.

Atteindre des températures uniformes et précises

Les fours à moufle sont conçus pour atteindre et maintenir des températures très élevées, souvent jusqu'à 1200 °C (2192 °F) ou plus, avec une précision exceptionnelle.

La conception fermée favorise une distribution uniforme de la chaleur, garantissant que l'ensemble de l'échantillon subit la même température. Ceci est essentiel pour des processus tels que le recuit ou le frittage où un chauffage incohérent ruinerait le produit final.

Applications clés dans la transformation des matériaux

De nombreux processus industriels et de recherche s'appuient sur les fours à moufle pour modifier fondamentalement les propriétés physiques ou chimiques d'un matériau.

Traitement thermique des métaux et alliages

Il s'agit d'une application principale où l'environnement contrôlé du four est primordial. Les processus comprennent :

- Trempe et revenu : Chauffer un métal à une température spécifique, puis le refroidir rapidement pour augmenter sa dureté.

- Recuit : Chauffer puis refroidir lentement un métal pour l'adoucir et soulager les contraintes internes.

- Revenu : Chauffer un métal préalablement trempé à une température plus basse pour réduire sa fragilité.

- Brasage et soudage tendre : Joindre des composants métalliques à l'aide d'un métal d'apport à haute température.

Frittage des céramiques et des poudres

Le frittage est le processus de compactage et de formation d'une masse solide de matériau par la chaleur, sans le faire fondre au point de liquéfaction.

Un four à moufle fournit les températures élevées soutenues et uniformes nécessaires pour fusionner les poudres de céramique, de métal ou de composite en un objet solide et dense.

Création de revêtements et de verre

Le four est utilisé pour appliquer des revêtements émaillés sur des surfaces métalliques, ce qui nécessite de faire fondre des poudres vitreuses en une couche lisse et durable.

Il est également utilisé dans les laboratoires et les ateliers d'artisans pour faire fondre le verre, créer des céramiques techniques et synthétiser des alliages spéciaux dans un environnement contrôlé et à petits lots.

Utilisations essentielles en chimie analytique et en recherche

Dans un laboratoire, le four à moufle est un outil standard pour préparer et analyser des échantillons où la matière organique doit être éliminée sans perdre les composants inorganiques.

Incinération et perte au feu

L'incinération est l'utilisation analytique la plus courante. Un échantillon est chauffé à haute température pour brûler complètement toutes les substances organiques et volatiles.

Ce qui reste est la cendre incombustible (résidu inorganique). En pesant l'échantillon avant et après l'incinération, les analystes peuvent déterminer précisément le pourcentage de matière non combustible. Il s'agit d'une étape critique de contrôle qualité dans des domaines tels que la science alimentaire, l'analyse environnementale et la recherche sur les matériaux.

Préparation et prétraitement des échantillons

Les fours à moufle sont utilisés pour préparer des échantillons en vue d'analyses ultérieures plus complexes.

Cela peut impliquer la calcination (décomposition d'un matériau par la chaleur), la décomposition de matières organiques dans des échantillons médicaux ou environnementaux, ou l'exécution d'une fusion alcaline pour dissoudre les minéraux réfractaires en vue de tests chimiques.

Test des matériaux à haute température

Les chercheurs utilisent les fours à moufle pour étudier le comportement des matériaux à des températures extrêmes. Cela comprend la détermination du point de fusion des cendres du charbon, le test de la durabilité des céramiques techniques ou l'observation des propriétés chimiques d'une substance lorsqu'elle est chauffée.

Comprendre les compromis

Bien qu'incroyablement polyvalent, un four à moufle n'est pas l'outil adapté à toutes les tâches de chauffage. Sa conception comporte des limites spécifiques.

Limitation : Traitement par lots

La plupart des fours à moufle sont conçus pour le traitement par lots. Vous chargez un échantillon, exécutez un cycle de chauffage, le laissez refroidir, puis retirez l'échantillon. Ceci n'est pas adapté aux lignes de production industrielles continues à haut volume, qui nécessitent des fours tunnels.

Limitation : Contrôle de l'atmosphère

Un four à moufle standard isole l'échantillon des gaz de combustion, mais l'atmosphère à l'intérieur de la moufle reste de l'air. Pour les processus nécessitant une atmosphère spécifique (comme l'argon inerte ou le vide), un four plus spécialisé et plus coûteux est nécessaire.

Considération : Vitesses de chauffage et de refroidissement

Comparés aux méthodes de chauffage direct, les fours à moufle peuvent avoir des cycles de chauffage et de refroidissement plus lents en raison de la masse thermique de la chambre isolante. Cela peut être un avantage pour les processus comme le recuit qui nécessitent un refroidissement lent, mais un inconvénient lorsque des cycles rapides sont nécessaires.

Faire le bon choix pour votre objectif

Choisir un four à moufle revient à faire correspondre ses forces fondamentales — chaleur élevée, uniforme et isolée — à votre objectif spécifique.

- Si votre objectif principal est de transformer les propriétés des matériaux : Le four à moufle est l'outil idéal pour le traitement thermique des métaux, le frittage des céramiques ou la création de revêtements où une chaleur propre et uniforme est non négociable pour un résultat de qualité.

- Si votre objectif principal est l'analyse quantitative : C'est la norme de l'industrie pour l'incinération, l'analyse de la perte au feu et la détermination précise de la teneur inorganique ou volatile d'un échantillon.

- Si votre objectif principal est de créer de nouveaux matériaux : Son environnement contrôlé le rend parfait pour la recherche et le développement à l'échelle du laboratoire de nouvelles compositions de céramiques, d'alliages et de verre.

En fin de compte, un four à moufle est l'outil définitif lorsque vous avez besoin d'une chaleur élevée et non contaminée pour modifier ou analyser de manière fiable un matériau.

Tableau récapitulatif :

| Catégorie d'application | Processus clés | Avantage principal |

|---|---|---|

| Transformation des matériaux | Traitement thermique des métaux, frittage des céramiques, création de revêtements | Chauffage isolé et uniforme pour la modification des propriétés |

| Chimie analytique | Incinération, perte au feu, préparation des échantillons | Environnement sans contamination pour une analyse précise |

| Recherche et développement | Tests de matériaux, création de nouveaux alliages/céramiques | Contrôle précis de la température pour les expériences de R&D |

Prêt à améliorer les capacités de votre laboratoire avec un four à moufle fiable ? KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les fours à moufle conçus pour l'incinération précise, le traitement thermique et les tests de matériaux. Nos solutions garantissent des résultats sans contamination pour les laboratoires de recherche, de contrôle qualité et de science des matériaux. Contactez nos experts dès aujourd'hui pour trouver le four parfait pour votre application spécifique et obtenir des résultats supérieurs et reproductibles.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la signification du déliantage ? Maîtriser l'étape critique pour des pièces haute performance

- Quelle est la différence entre un creuset et un four ? Comprendre la source de chaleur par rapport au récipient de confinement

- Quels sont les différents types d'analyse par incinération ? Choisissez la bonne méthode pour des résultats précis

- Quelles sont les méthodes de détermination des cendres ? Choisir la bonne technique pour une analyse minérale précise

- Que signifie une teneur élevée en cendres ? Un guide sur la qualité des matériaux et la contamination