En substance, un four à moufle est un équipement de traitement thermique de haute performance conçu pour les applications industrielles ou de laboratoire. Contrairement à un four conventionnel, il est conçu pour atteindre des températures significativement plus élevées avec une uniformité et une précision exceptionnelles, ce qui le rend essentiel pour les processus où une chaleur constante est critique pour le résultat.

La distinction fondamentale d'un four à moufle n'est pas seulement sa capacité à chauffer, mais sa capacité à maintenir une température très stable et uniforme dans toute sa chambre. Cette précision est la clé pour obtenir des résultats reproductibles et de haute qualité dans la fabrication et la recherche scientifique.

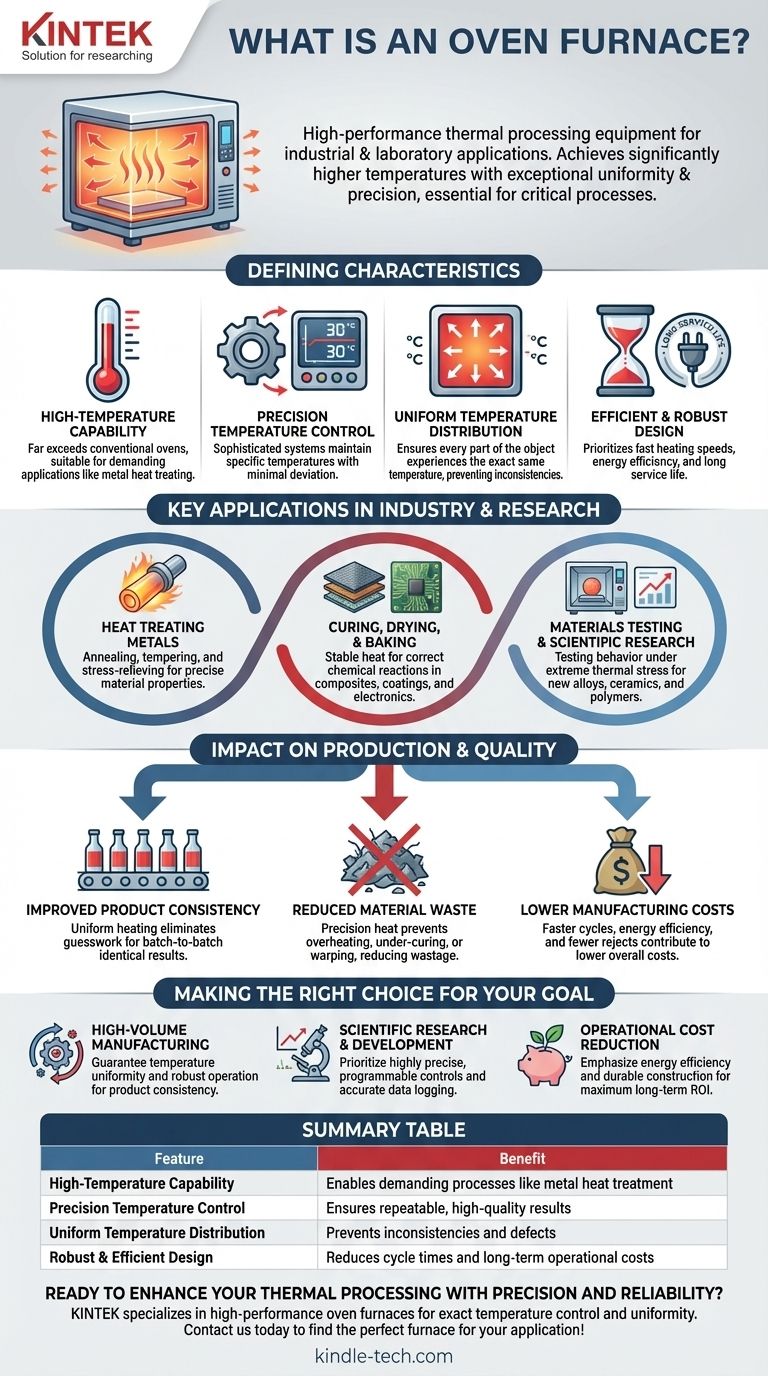

Qu'est-ce qui définit un four à moufle ?

Alors qu'un four standard chauffe un espace, un four à moufle crée un environnement thermique contrôlé. Plusieurs caractéristiques clés le différencient des équipements de chauffage plus courants.

Capacité à haute température

Un four à moufle est construit pour fonctionner de manière fiable à des températures qui dépassent de loin celles d'un four domestique ou commercial léger. Ceci est nécessaire pour des applications telles que le traitement thermique des métaux ou l'essai de matériaux avancés.

Contrôle précis de la température

Ces unités sont dotées de systèmes de contrôle sophistiqués qui maintiennent un point de consigne de température spécifique avec très peu de déviation. Ce contrôle stable est crucial pour les processus sensibles aux moindres fluctuations thermiques.

Distribution uniforme de la température

Sans doute la caractéristique la plus importante, l'uniformité de la température garantit que chaque partie de l'objet chauffé subit exactement la même température. Cela évite les incohérences, telles que les points faibles dans un composant métallique ou les composites durcis de manière inégale.

Conception efficace et robuste

Conçus pour des environnements exigeants, ces fours privilégient des vitesses de chauffage rapides pour réduire les temps de cycle. Ils sont également construits pour une efficacité énergétique et une longue durée de vie, ce qui en fait un investissement fiable à long terme.

Applications clés dans l'industrie et la recherche

Les capacités uniques des fours à moufle les rendent indispensables dans un éventail de domaines techniques. Leur but est de transformer les matériaux de manière prévisible et reproductible.

Traitement thermique des métaux

Des processus comme le recuit, la trempe et la détente nécessitent des cycles de température exacts pour modifier les propriétés physiques et mécaniques des métaux. La précision d'un four à moufle garantit que le produit final répond aux spécifications techniques strictes.

Durcissement, séchage et cuisson

Du durcissement des matériaux composites et des revêtements industriels à la cuisson d'électroniques spécialisées, un four à moufle fournit la chaleur stable et uniforme nécessaire pour que les réactions chimiques se déroulent correctement, assurant une résistance et une durabilité maximales.

Essais de matériaux et recherche scientifique

En tant qu'équipement idéal pour la recherche scientifique, ces fours sont utilisés pour tester le comportement des matériaux sous contrainte thermique extrême. Ces données sont vitales pour le développement de nouveaux alliages, céramiques et polymères.

L'impact sur la production et la qualité

Investir dans le bon équipement thermique a un impact direct sur les résultats financiers d'une organisation et sur la qualité de sa production. Les avantages sont directement liés aux principes d'ingénierie fondamentaux du four.

Amélioration de la cohérence des produits

Un chauffage uniforme et stable élimine les incertitudes. Il produit des résultats identiques d'un lot à l'autre, ce qui est une pierre angulaire de tout système de contrôle qualité moderne.

Réduction du gaspillage de matériaux

En appliquant la chaleur avec précision, un four à moufle prévient les erreurs coûteuses telles que la surchauffe, le sous-durcissement ou la déformation. Cela réduit considérablement le gaspillage de matériaux qui autrement devraient être mis au rebut.

Coûts de fabrication réduits

Des cycles de chauffage plus rapides, une efficacité énergétique et une réduction des pièces rejetées contribuent tous à un coût de fabrication inférieur. Cela rend la production plus efficace et compétitive.

Faire le bon choix pour votre objectif

Le choix de l'équipement thermique correct dépend entièrement des exigences de votre application spécifique.

- Si votre objectif principal est la fabrication à grand volume : Vous avez besoin d'un four qui garantit l'uniformité de la température et un fonctionnement robuste et fiable pour assurer la cohérence du produit et minimiser les temps d'arrêt.

- Si votre objectif principal est la recherche ou le développement scientifique : Privilégiez une unité avec des commandes programmables très précises et la capacité d'enregistrer avec précision les données du cycle thermique.

- Si votre objectif principal est la réduction des coûts opérationnels : Mettez l'accent sur les modèles connus pour leur efficacité énergétique et leur construction durable afin de maximiser le retour sur investissement sur une longue durée de vie.

En fin de compte, comprendre ces principes fondamentaux vous permet de choisir le bon outil pour réaliser un traitement thermique précis et reproductible.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Capacité à haute température | Permet des processus exigeants comme le traitement thermique des métaux |

| Contrôle précis de la température | Assure des résultats reproductibles et de haute qualité |

| Distribution uniforme de la température | Prévient les incohérences et les défauts |

| Conception robuste et efficace | Réduit les temps de cycle et les coûts opérationnels à long terme |

Prêt à améliorer votre traitement thermique avec précision et fiabilité ? KINTEK est spécialisé dans les équipements et consommables de laboratoire de haute performance, fournissant des fours à moufle qui offrent le contrôle de température exact et l'uniformité dont votre laboratoire ou votre ligne de production a besoin. Que ce soit pour le traitement thermique, le durcissement ou les essais de matériaux avancés, nos solutions sont conçues pour améliorer la cohérence de vos produits et réduire les coûts. Contactez-nous dès aujourd'hui pour trouver le four parfait pour votre application !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus