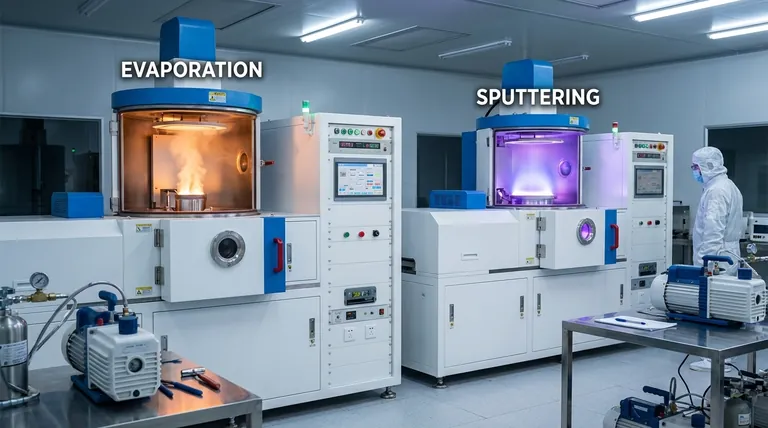

En bref, l'évaporation et la pulvérisation cathodique sont des techniques de dépôt physique en phase vapeur (PVD) utilisées pour créer des couches minces sous vide. La différence fondamentale réside dans la manière dont elles transforment le matériau source solide en vapeur. L'évaporation utilise la chaleur pour faire bouillir le matériau, tandis que la pulvérisation cathodique utilise un bombardement d'ions à haute énergie pour détacher les atomes.

La distinction fondamentale est celle du transfert d'énergie. L'évaporation est un processus thermique, comme faire bouillir une bouilloire, ce qui entraîne un dépôt plus rapide. La pulvérisation cathodique est un processus cinétique, comme un sablage à l'échelle atomique, ce qui entraîne des films de meilleure qualité avec une meilleure adhérence.

Le Mécanisme : Comment la Vapeur est Créée

Les deux méthodes fonctionnent dans un environnement sous vide poussé pour garantir que les atomes vaporisés peuvent voyager de la source au substrat cible avec une interférence minimale de l'air ou d'autres molécules de gaz. La vraie différence réside dans le moteur qui entraîne cette vaporisation.

Évaporation : L'Approche Thermique

L'évaporation repose sur l'énergie thermique. Le matériau source, ou « charge », est chauffé dans un creuset à l'aide de méthodes telles que le chauffage résistif ou un faisceau d'électrons.

À mesure que le matériau chauffe, sa pression de vapeur augmente jusqu'à ce qu'il commence à se sublimer ou à s'évaporer, libérant un flux de vapeur. Cette vapeur traverse ensuite la chambre à vide et se condense sur le substrat plus froid, formant une couche mince.

Pulvérisation Cathodique : L'Approche Cinétique

La pulvérisation cathodique est un processus purement cinétique qui ne repose pas sur la fusion ou l'ébullition. Au lieu de cela, elle utilise le transfert de moment.

Premièrement, un gaz inerte comme l'Argon est introduit dans la chambre et ionisé pour créer un plasma. Une haute tension est ensuite appliquée au matériau source (appelé la « cible »), provoquant l'accélération de ces ions positifs et leur bombardement de sa surface.

Cet impact à haute énergie expulse physiquement, ou « pulvérise », des atomes individuels de la cible. Ces atomes éjectés possèdent une énergie cinétique importante et traversent la chambre pour se déposer sur le substrat.

Comprendre les Compromis

Le choix entre ces deux méthodes implique un compromis direct entre la vitesse de dépôt et la qualité finale du film. Aucune n'est universellement « meilleure » ; elles sont simplement adaptées à des objectifs différents.

Taux et Vitesse de Dépôt

L'évaporation est généralement beaucoup plus rapide. L'application d'une chaleur intense peut créer un flux de vapeur robuste et dense, permettant des taux de dépôt élevés et des temps de processus plus courts.

La pulvérisation cathodique, en revanche, est un processus plus lent et plus délibéré. Parce qu'elle éjecte des atomes ou de petits amas un par un, le taux global de transfert de matière est nettement inférieur.

Adhérence et Densité du Film

C'est là que la pulvérisation cathodique présente un avantage distinct. Les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique beaucoup plus élevée que les atomes évaporés.

Cette énergie élevée leur permet d'impacter la surface avec force, conduisant à des films plus denses et plus uniformes avec une adhérence supérieure. Les atomes évaporés atterrissent plus doucement, ce qui peut entraîner des films moins denses avec une liaison plus faible au substrat.

Contrôle du Matériau et du Processus

La pulvérisation cathodique offre une plus grande polyvalence. Elle peut être utilisée pour déposer des matériaux ayant des points de fusion très élevés (métaux réfractaires) ou des alliages et composés complexes sans modifier leur composition chimique.

L'évaporation est plus limitée. Elle fonctionne mieux pour les matériaux qui s'évaporent proprement à des températures gérables. Tenter d'évaporer un alliage peut être difficile, car l'élément ayant la pression de vapeur la plus élevée s'évaporera en premier, modifiant la composition du film final.

Faire le Bon Choix pour Votre Application

Votre choix dépend entièrement des propriétés les plus critiques pour votre produit final.

- Si votre objectif principal est le dépôt à haute vitesse pour des revêtements plus simples : L'évaporation est souvent la solution la plus directe et la plus rentable.

- Si votre objectif principal est une qualité de film, une densité et une adhérence supérieures : La pulvérisation cathodique est la méthode supérieure, malgré son taux de dépôt plus lent.

- Si vous travaillez avec des alliages complexes, des composés ou des matériaux à haute température : La pulvérisation cathodique offre le contrôle du processus et la polyvalence que l'évaporation ne peut égaler.

Comprendre cette différence fondamentale entre l'utilisation de l'énergie thermique et de l'énergie cinétique est la clé pour sélectionner le processus PVD idéal pour votre objectif d'ingénierie.

Tableau Récapitulatif :

| Caractéristique | Évaporation | Pulvérisation Cathodique |

|---|---|---|

| Source d'Énergie | Thermique (Chaleur) | Cinétique (Bombardement d'ions) |

| Vitesse de Dépôt | Plus rapide | Plus lente |

| Adhérence et Densité du Film | Inférieure | Supérieure |

| Polyvalence des Matériaux | Limitée (matériaux plus simples) | Élevée (alliages, composés) |

| Idéal pour | Dépôt rapide, revêtements simples | Qualité supérieure, matériaux complexes |

Besoin de sélectionner la bonne méthode PVD pour l'application de couche mince de votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins de dépôt. Que vous ayez besoin de la vitesse de l'évaporation ou de la qualité de film supérieure de la pulvérisation cathodique, nos experts peuvent vous aider à choisir la solution idéale pour améliorer vos résultats de recherche et de production.

Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut contribuer au succès de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation pour matière organique

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés