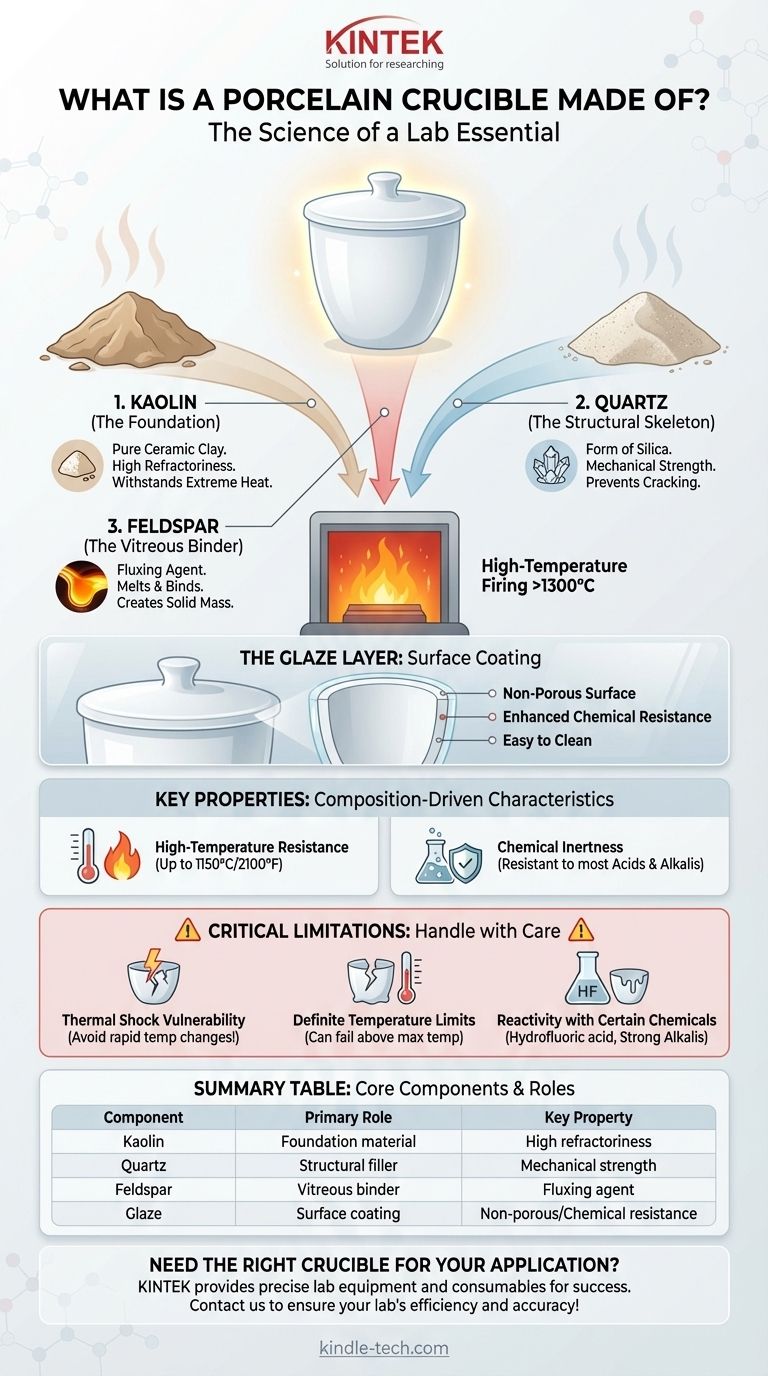

À la base, une capsule en porcelaine est fabriquée à partir d'une argile céramique hautement raffinée. Cette argile spécialisée est principalement composée de kaolin, un silicate d'aluminium hydraté, qui est ensuite mélangé à d'autres matériaux tels que le quartz (silice) et le feldspath avant d'être cuit à très haute température pour obtenir sa forme finale et durable.

Le mélange spécifique de kaolin, de quartz et de feldspath n'est pas accidentel. Cette composition est précisément conçue pour conférer à la porcelaine ses propriétés caractéristiques pour les travaux de laboratoire : une résistance élevée à la chaleur et aux attaques chimiques, combinée à une résistance mécanique.

Les composants de base de la porcelaine

Pour comprendre pourquoi une capsule en porcelaine se comporte comme elle le fait, nous devons d'abord examiner le rôle de chaque ingrédient principal. Ces matériaux sont soigneusement proportionnés pour créer un produit final dense, solide et non poreux.

Kaolin (La Fondation)

Le kaolin est le composant principal. En tant que forme d'argile très pure, il confère au matériau de base une réfractarité élevée, c'est-à-dire la capacité de résister à une chaleur extrême sans fondre ni se déformer. Il donne également au matériau non cuit une plasticité, permettant de le façonner en forme de capsule.

Quartz (Le Squelette Structurel)

Le quartz, une forme de silice, est ajouté comme charge. Il joue un rôle structurel essentiel en réduisant le retrait de la capsule lors du séchage et de la cuisson. Cela empêche la fissuration et ajoute une résistance mécanique et une dureté significatives au produit fini.

Feldspath (Le Liant Vitreux)

Le feldspath agit comme un agent de flux. Pendant le processus de cuisson à haute température (dépassant souvent 1300 °C ou 2372 °F), le feldspath fond. Ce verre en fusion circule entre les particules de kaolin et de quartz, les liant ensemble en une seule masse solide.

La Couche d'Émail

Enfin, la plupart des capsules en porcelaine sont recouvertes d'un émail. Il s'agit d'une couche vitreuse fusionnée à la surface qui rend la capsule non poreuse et lisse. L'émail améliore la résistance chimique et facilite grandement le nettoyage de la capsule, empêchant la contamination croisée entre les expériences.

Comment la composition crée les propriétés clés

La synergie entre ces composants résulte directement des caractéristiques essentielles de la capsule pour l'utilisation en laboratoire.

Résistance aux hautes températures

Les points de fusion élevés du kaolin et du quartz sont responsables de la capacité de la capsule à être utilisée à des températures très élevées, généralement jusqu'à 1150 °C (2100 °F) pour la porcelaine émaillée.

Inertie Chimique

La structure stable et vitrifiée (semblable à du verre) créée par le liant feldspathique et l'émail rend la porcelaine très résistante à l'action corrosive de la plupart des acides, alcalis et autres produits chimiques. Cela garantit que la capsule ne réagit pas avec l'échantillon chauffé.

Comprendre les compromis et les limites

Bien qu'extrêmement utiles, la composition de la porcelaine introduit également des limites critiques que tout utilisateur doit comprendre pour éviter les défaillances.

Vulnérabilité au choc thermique

C'est la faiblesse la plus importante de la porcelaine. Comme il s'agit d'une céramique rigide et cristalline, elle ne se dilate ni ne se contracte uniformément. Chauffer ou refroidir une capsule trop rapidement crée une contrainte interne, ce qui la fera fissurer ou se briser. Des changements de température doux et progressifs sont obligatoires.

Limites de température définies

Bien que résistante à la chaleur, la porcelaine n'est pas indestructible. La chauffer au-dessus de sa température maximale recommandée peut provoquer le ramollissement du liant feldspathique, entraînant une déformation ou une défaillance complète. Elle n'est pas adaptée aux applications à très haute température où des matériaux comme l'alumine ou la zircone seraient nécessaires.

Réactivité avec certains produits chimiques

Bien que généralement inerte, la porcelaine peut être attaquée par quelques substances spécifiques. L'acide fluorhydrique dissoudra la silice de la porcelaine, et les solutions alcalines chaudes et concentrées peuvent également attaquer lentement sa surface avec le temps.

Faire le bon choix pour votre travail

Comprendre la science des matériaux derrière vos outils est essentiel pour des expériences réussies. Utilisez ces directives pour déterminer si une capsule en porcelaine est le bon choix pour votre tâche.

- Si votre objectif principal est le chauffage polyvalent : Pour calciner des échantillons, chauffer des composés chimiques stables ou évaporer des liquides en dessous de 1150 °C, une capsule en porcelaine est un outil excellent et rentable.

- Si votre processus implique des changements de température rapides : Vous devez éviter la porcelaine. Envisagez d'utiliser une capsule métallique (comme le nickel ou l'acier inoxydable) ou une capsule en fibre de quartz, conçues pour résister aux chocs thermiques.

- Si vous travaillez avec de l'acide fluorhydrique ou des alcalis forts : N'utilisez pas de porcelaine. Une capsule en platine ou à base de polymère spécifique est nécessaire pour éviter de détruire votre récipient et de contaminer votre échantillon.

En respectant à la fois les forces et les limites inhérentes à sa composition, vous pouvez utiliser la capsule en porcelaine comme l'outil de laboratoire fiable et efficace pour lequel elle a été conçue.

Tableau récapitulatif :

| Composant | Rôle principal | Propriété clé |

|---|---|---|

| Kaolin | Matériau de base | Haute réfractarité (résistance à la chaleur) |

| Quartz | Charge structurelle | Résistance mécanique, réduit le retrait |

| Feldspath | Liant vitreux | Agent de flux, lie les composants pendant la cuisson |

| Émail | Revêtement de surface | Non poreux, résistance chimique, nettoyage facile |

Besoin de la bonne capsule pour votre application spécifique ? La composition de votre verrerie est essentielle au succès de votre expérience. Chez KINTEK, nous nous spécialisons dans la fourniture des équipements de laboratoire et des consommables précis dont votre laboratoire a besoin. Que vous ayez besoin de capsules en porcelaine standard ou d'alternatives spécialisées pour des températures extrêmes ou des produits chimiques réactifs, nos experts peuvent vous aider à choisir l'outil parfait. Contactez-nous dès aujourd'hui pour garantir l'efficacité et la précision de votre laboratoire !

Guide Visuel

Produits associés

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

- Creuset en céramique d'alumine Al2O3 en forme de demi-lune avec couvercle pour la céramique fine avancée d'ingénierie

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

Les gens demandent aussi

- Quelle est la fonction d'un creuset en alumine de haute pureté dans le processus de aluminisation ? Assurer des réactions de revêtement pures

- Quelle est la plage de température des creusets en alumine ? Facteurs clés pour une utilisation sûre à haute température

- Pourquoi les alliages d'aluminium doivent-ils être chauffés dans des creusets en alumine ? Assurer des résultats purs dans les expériences de corrosion à l'état fondu

- Quelle température un creuset en alumine peut-il supporter ? Un guide sur la stabilité à haute température et la sécurité

- Pourquoi les creusets en alumine de haute pureté (Al2O3) sont-ils nécessaires pour les tests de corrosion au plomb liquide ? Assurer la pureté des données expérimentales