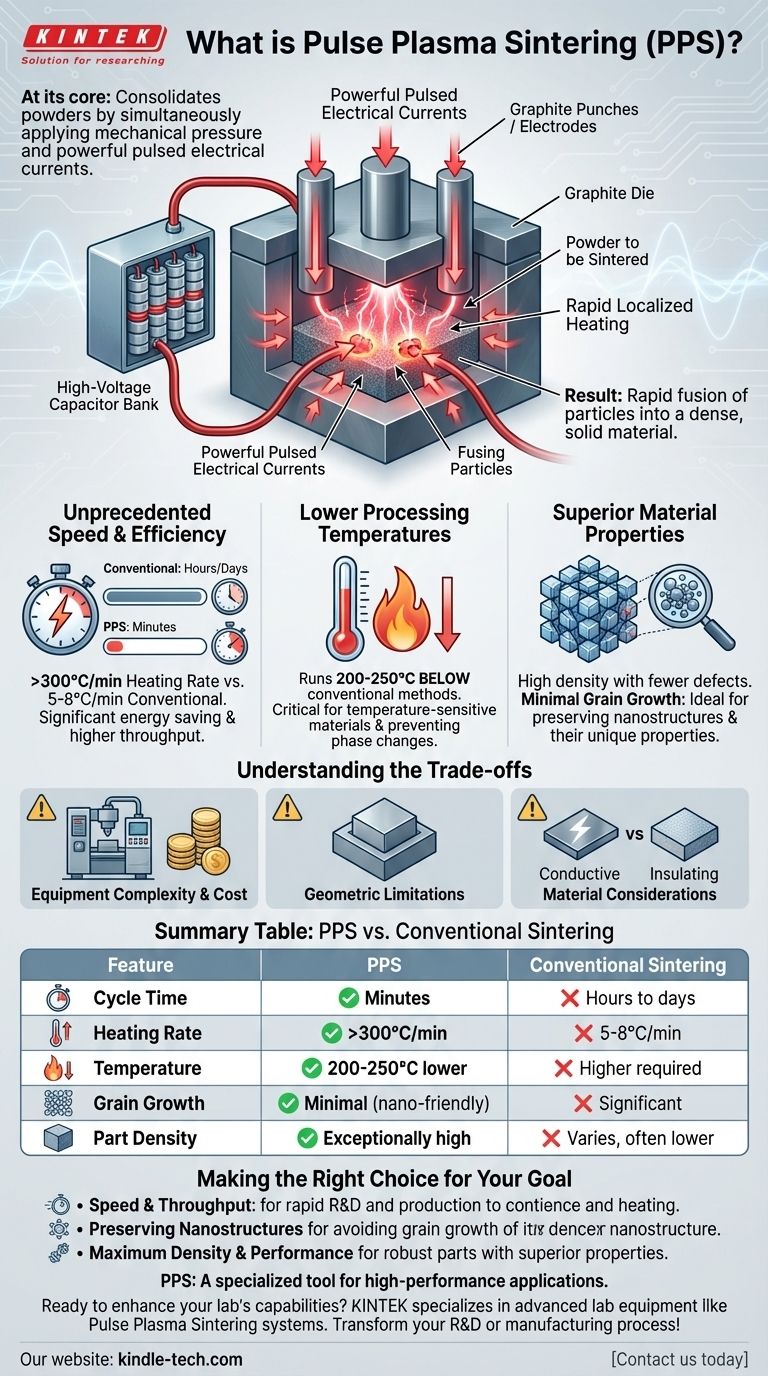

À la base, le frittage par plasma pulsé (PPS) est une méthode de fabrication avancée qui consolide des poudres en un matériau solide et dense. Il fonctionne en appliquant simultanément une pression mécanique et une série de courants électriques pulsés puissants. Ces impulsions de courant, générées par la décharge d'un condensateur haute tension, traversent directement la poudre et ses outillages, provoquant un chauffage extrêmement rapide et localisé qui fusionne les particules entre elles.

L'avantage central du PPS et des techniques similaires comme le frittage par plasma étincelle (SPS) est une réduction spectaculaire du temps et de la température de traitement. Cela permet de créer des matériaux à haute densité avec des propriétés supérieures, en particulier pour les poudres avancées et nanométriques, en une fraction du temps requis par les fours conventionnels.

Comment le frittage par plasma pulsé obtient ses résultats

Le mécanisme central

Le matériau à fritter, sous forme de poudre, est placé dans une matrice en graphite. Il est ensuite contenu entre deux poinçons en graphite, qui servent également d'électrodes.

L'ensemble de la configuration est soumis à une pression mécanique. Ce compactage initial assure un bon contact entre les particules, ce qui est essentiel pour l'étape suivante.

Le rôle du courant électrique pulsé

Au lieu de chauffer lentement le matériau de l'extérieur vers l'intérieur comme un four traditionnel, le PPS utilise un condensateur haute tension pour envoyer des impulsions massives de courant électrique directement à travers les poinçons et la poudre.

Ce chauffage électrique direct est incroyablement efficace et rapide, générant une chaleur intense précisément là où elle est nécessaire — aux points de contact entre les particules de poudre. Cela crée un plasma localisé, nettoie les surfaces des particules et favorise une liaison rapide.

Avantages clés par rapport au frittage conventionnel

Vitesse et efficacité sans précédent

Le frittage conventionnel peut prendre de nombreuses heures, voire des jours. Le PPS peut atteindre une densification complète en quelques minutes.

Les vitesses de chauffage sont d'un ordre de grandeur supérieures (plus de 300°C/min) par rapport à la montée en température lente d'un four standard (5-8°C/min). Cela se traduit par une consommation d'énergie nettement inférieure et un débit de production plus élevé.

Températures de traitement plus basses

Parce que le chauffage est si efficace et localisé, le processus global peut être exécuté à une température plus basse, souvent 200-250°C en dessous de ce qui est nécessaire pour les méthodes conventionnelles.

C'est un avantage critique lors du travail avec des matériaux sensibles aux températures élevées ou sujets à des changements de phase indésirables.

Propriétés des matériaux supérieures

La combinaison de la pression et du chauffage rapide donne des structures exceptionnellement denses avec moins de défauts internes ou de vides.

De manière cruciale, le temps de traitement court empêche une croissance significative des grains. Cela fait du PPS une méthode idéale pour consolider les poudres nanométriques tout en préservant leurs propriétés uniques à l'échelle nanométrique, ce qui est presque impossible avec les procédés conventionnels lents et à haute température.

Comprendre les compromis

Complexité et coût de l'équipement

Les systèmes PPS sont beaucoup plus complexes que les fours simples. Ils nécessitent des alimentations électriques spécialisées, des bancs de condensateurs haute tension et des cadres de presse robustes, entraînant un investissement initial en capital plus élevé.

Limitations géométriques

Bien que plus flexible que certaines méthodes de pressage, l'utilisation d'une configuration rigide de matrice et de poinçon impose des contraintes sur les formes et les tailles des pièces qui peuvent être produites. Il n'est pas aussi flexible pour les géométries complexes qu'un procédé comme le pressage isostatique à chaud (HIP).

Considérations matérielles

Le processus fonctionne mieux avec des matériaux qui sont au moins quelque peu conducteurs électriquement. Bien que l'outillage en graphite aide à distribuer le courant, les poudres céramiques très isolantes peuvent être plus difficiles à traiter efficacement et peuvent nécessiter des configurations de matrice spécialisées.

Faire le bon choix pour votre objectif

Le PPS n'est pas un remplacement universel pour tout frittage, mais un outil spécialisé pour les applications de haute performance.

- Si votre objectif principal est la vitesse et le débit : Les temps de cycle d'une minute du PPS offrent un avantage inégalé pour la R&D rapide et la production efficace.

- Si votre objectif principal est de préserver les nanostructures : Le PPS est l'une des meilleures méthodes disponibles, car sa basse température et sa courte durée empêchent la croissance des grains qui afflige les techniques conventionnelles.

- Si votre objectif principal est la densité et la performance maximales : L'application simultanée de pression et de chauffage direct crée des pièces denses et robustes avec des défauts minimaux, conduisant à des propriétés mécaniques supérieures.

En fin de compte, le frittage par plasma pulsé permet aux ingénieurs et aux scientifiques de créer des matériaux avancés qui sont plus solides, plus denses et fabriqués beaucoup plus efficacement que ce qui est possible avec les méthodes traditionnelles.

Tableau récapitulatif :

| Caractéristique | Frittage par plasma pulsé (PPS) | Frittage conventionnel |

|---|---|---|

| Temps de cycle | Minutes | Heures à jours |

| Vitesse de chauffage | >300°C/min | 5-8°C/min |

| Température | 200-250°C plus basse | Températures plus élevées requises |

| Croissance des grains | Minimale (idéale pour les nanostructures) | Significative |

| Densité des pièces | Exceptionnellement élevée | Variable, souvent plus faible |

Prêt à améliorer les capacités de synthèse de matériaux de votre laboratoire ? KINTEK est spécialisée dans les équipements de laboratoire avancés tels que les systèmes de frittage par plasma pulsé, conçus pour les chercheurs et les ingénieurs qui ont besoin d'une consolidation rapide de matériaux à haute densité tout en préservant les propriétés à l'échelle nanométrique. Que vous développiez de nouveaux matériaux ou optimisiez le débit de production, nos solutions offrent des performances et une efficacité supérieures. Contactez-nous dès aujourd'hui pour discuter de la façon dont le PPS peut transformer votre processus de R&D ou de fabrication !

Guide Visuel

Produits associés

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Stérilisateur Autoclave Rapide de Laboratoire de Bureau 35L 50L 90L pour Usage en Laboratoire

- Instrument de tamisage électromagnétique tridimensionnel

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

- Autoclave de laboratoire stérilisateur à vide pulsé, stérilisateur à vapeur de bureau

Les gens demandent aussi

- Quels sont les avantages de l'extrusion de film soufflé ? Boostez l'efficacité de votre production de film

- Quel est le processus de calandrage dans la transformation des plastiques ? Un guide pour la production de films et de feuilles à haut volume

- Quel est le coût de l'extrusion de film soufflé ? De 20 000 $ à des systèmes haut de gamme

- Quelle est la signification du film soufflé ? Un guide de l'orientation biaxiale et des films plastiques plus résistants

- Quels sont les inconvénients du processus d'extrusion ? Coûts élevés et limites géométriques expliqués