À la base, un revêtement PVD est une finition haute performance créée par un procédé appelé dépôt physique en phase vapeur. Dans une chambre à vide poussé, un matériau solide est vaporisé, et ses molécules sont ensuite déposées atome par atome sur une surface, formant une couche extrêmement mince, dure et fortement adhérente. Il ne s'agit pas d'une peinture humide ou d'un processus de placage ; c'est une transformation moléculaire de la surface de l'objet.

Le PVD n'est pas simplement une couche de couleur ou de protection posée sur un produit. C'est un processus d'ingénierie de surface qui intègre fondamentalement un nouveau film céramique ou métallique haute performance avec le matériau sous-jacent, améliorant ses propriétés de l'extérieur vers l'intérieur.

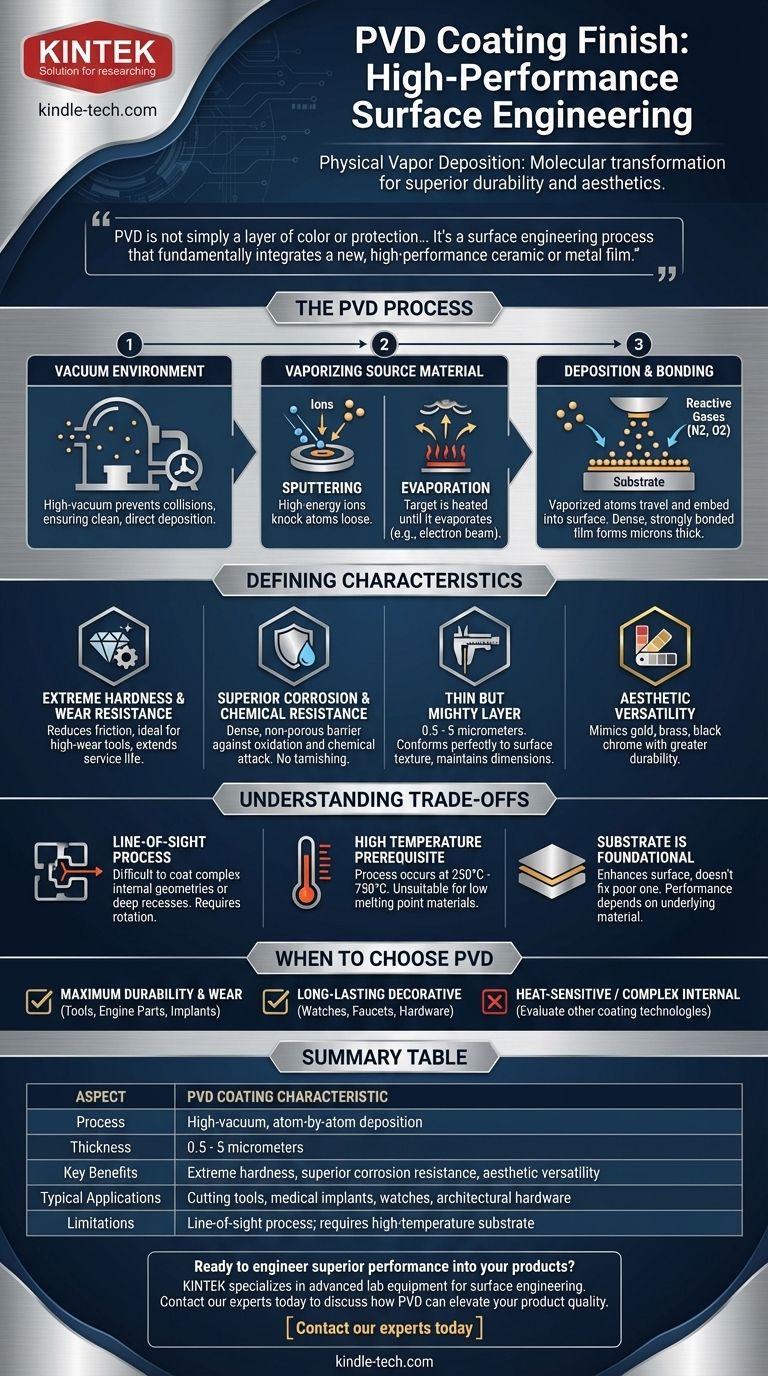

Comment fonctionne le processus PVD

Pour comprendre les qualités uniques d'une finition PVD, vous devez d'abord comprendre le processus. C'est une technique sophistiquée qui se déroule dans un environnement contrôlé et de haute technologie.

L'environnement sous vide

L'ensemble du processus se déroule dans une chambre à vide. L'élimination de presque tout l'air est essentielle car elle empêche les particules de revêtement vaporisées d'entrer en collision avec les molécules d'air, assurant un chemin propre et direct vers l'objet à revêtir.

Vaporisation du matériau source

Un morceau solide du matériau de revêtement, connu sous le nom de « cible », est vaporisé en état de plasma. Ceci est généralement réalisé par l'une des deux méthodes principales :

- Pulvérisation cathodique (Sputtering) : La cible est bombardée d'ions à haute énergie, qui arrachent physiquement les atomes.

- Évaporation : La cible est chauffée jusqu'à ce qu'elle se vaporise, souvent à l'aide d'un arc cathodique ou d'un faisceau d'électrons.

Dépôt et adhérence

Les atomes vaporisés traversent la chambre à vide et s'incrustent dans la surface du composant. Pour créer des composés spécifiques avec des propriétés uniques (comme le nitrure de titane pour une couleur or), des gaz réactifs comme l'azote ou l'oxygène sont introduits précisément dans la chambre. Il en résulte un film dense et fortement adhérent qui n'a que quelques microns d'épaisseur.

Les caractéristiques déterminantes d'une finition PVD

Le processus d'application unique confère aux revêtements PVD un ensemble distinct d'avantages par rapport aux méthodes de finition traditionnelles comme la peinture, le revêtement en poudre ou la galvanoplastie.

Dureté extrême et résistance à l'usure

Les revêtements PVD sont exceptionnellement durs et réduisent considérablement la friction. Cela les rend idéaux pour les applications à forte usure, telles que les outils de coupe, où ils peuvent augmenter considérablement la durée de vie et les performances.

Résistance supérieure à la corrosion et aux produits chimiques

Le film déposé est dense et non poreux, créant une barrière robuste contre l'oxydation, la corrosion et les attaques chimiques. Un article revêtu de PVD ne ternira ni ne se décolorera comme de nombreuses finitions métalliques traditionnelles.

Une couche mince mais puissante

Les revêtements varient généralement de 0,5 à 5 micromètres seulement. Cette extrême finesse signifie que la finition s'adapte parfaitement à la texture de surface d'origine sans adoucir les bords vifs ni masquer les détails fins. Les dimensions de la pièce sous-jacente restent essentiellement inchangées.

Polyvalence esthétique

Au-delà de ses avantages fonctionnels, le PVD peut produire un large éventail de couleurs et de finitions. En changeant le matériau source et les gaz réactifs, il est possible de créer des finitions qui imitent l'or, le laiton, le chrome noir et de nombreux autres matériaux avec une durabilité bien supérieure.

Comprendre les compromis

Bien que puissant, le PVD n'est pas une solution universelle. Être objectif sur ses limites est essentiel pour l'utiliser efficacement.

C'est un processus à ligne de visée

Étant donné que les particules de revêtement voyagent en ligne droite de la source au substrat, il est difficile de revêtir des géométries internes complexes ou des renfoncements profonds et cachés. Les pièces sont généralement mises en rotation sur des dispositifs complexes pour assurer une couverture uniforme sur toutes les surfaces exposées.

La haute température est un prérequis

Le processus PVD doit être effectué à des températures élevées, souvent entre 250°C et 750°C, pour assurer une bonne adhérence et structure du film. Cela le rend inapproprié pour les matériaux ayant des points de fusion bas, tels que la plupart des plastiques ou certains alliages.

Le substrat est fondamental

Un revêtement PVD améliore une surface ; il ne corrige pas une surface de mauvaise qualité. La dureté finale, l'adhérence et la performance globale du revêtement dépendent directement des propriétés et de la préparation du matériau de substrat sous-jacent.

Quand choisir une finition PVD

Le choix de la bonne finition dépend entièrement des objectifs spécifiques de votre projet. Le PVD excelle dans les applications où la performance ne peut être compromise.

- Si votre objectif principal est une durabilité et une résistance à l'usure maximales : Le PVD est le choix supérieur pour les composants haute performance tels que les outils industriels, les pièces de moteur et les implants médicaux.

- Si votre objectif principal est une finition décorative durable : Le PVD offre une alternative beaucoup plus durable et résistante au ternissement que le placage traditionnel pour des articles tels que les montres, les robinets et la quincaillerie architecturale.

- Si votre objectif principal est de revêtir un matériau sensible à la chaleur ou une forme interne complexe : Vous devrez peut-être évaluer d'autres technologies de revêtement, car les exigences de chaleur et de ligne de visée du PVD pourraient constituer une limitation.

En fin de compte, choisir une finition PVD est une décision stratégique visant à concevoir une surface pour des performances et une longévité supérieures.

Tableau récapitulatif :

| Aspect | Caractéristique du revêtement PVD |

|---|---|

| Processus | Dépôt atome par atome sous vide poussé |

| Épaisseur | 0,5 - 5 micromètres (extrêmement mince) |

| Avantages clés | Dureté extrême, résistance supérieure à la corrosion, polyvalence esthétique |

| Applications typiques | Outils de coupe, implants médicaux, montres, quincaillerie architecturale |

| Limites | Processus à ligne de visée ; nécessite un substrat à haute température |

Prêt à intégrer des performances supérieures à vos produits ?

Un revêtement PVD peut apporter la durabilité extrême, la résistance à l'usure et l'attrait esthétique durable que votre application exige. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables pour l'ingénierie des surfaces, vous aidant à obtenir la finition parfaite pour vos composants haute performance.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont le revêtement PVD peut résoudre vos défis spécifiques et améliorer la qualité de vos produits.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité