À la base, un four à trempe étanche est un four industriel qui effectue des processus de traitement thermique dans une atmosphère contrôlée et scellée, avant de refroidir rapidement – ou de "tremper" – les pièces dans un bain liquide intégré. Cette séquence entière, du chauffage à la trempe, se déroule sans que le métal ne soit jamais exposé à l'air extérieur, ce qui est la clé de sa fonction et de ses résultats de haute qualité.

Un four à trempe étanche est conçu dans un but principal : manipuler précisément les propriétés métallurgiques des pièces en acier dans un processus par lots propre, reproductible et automatisé. Il prévient les défauts de surface comme l'oxydation et la décarburation, qui sont courants dans les traitements thermiques à l'air libre.

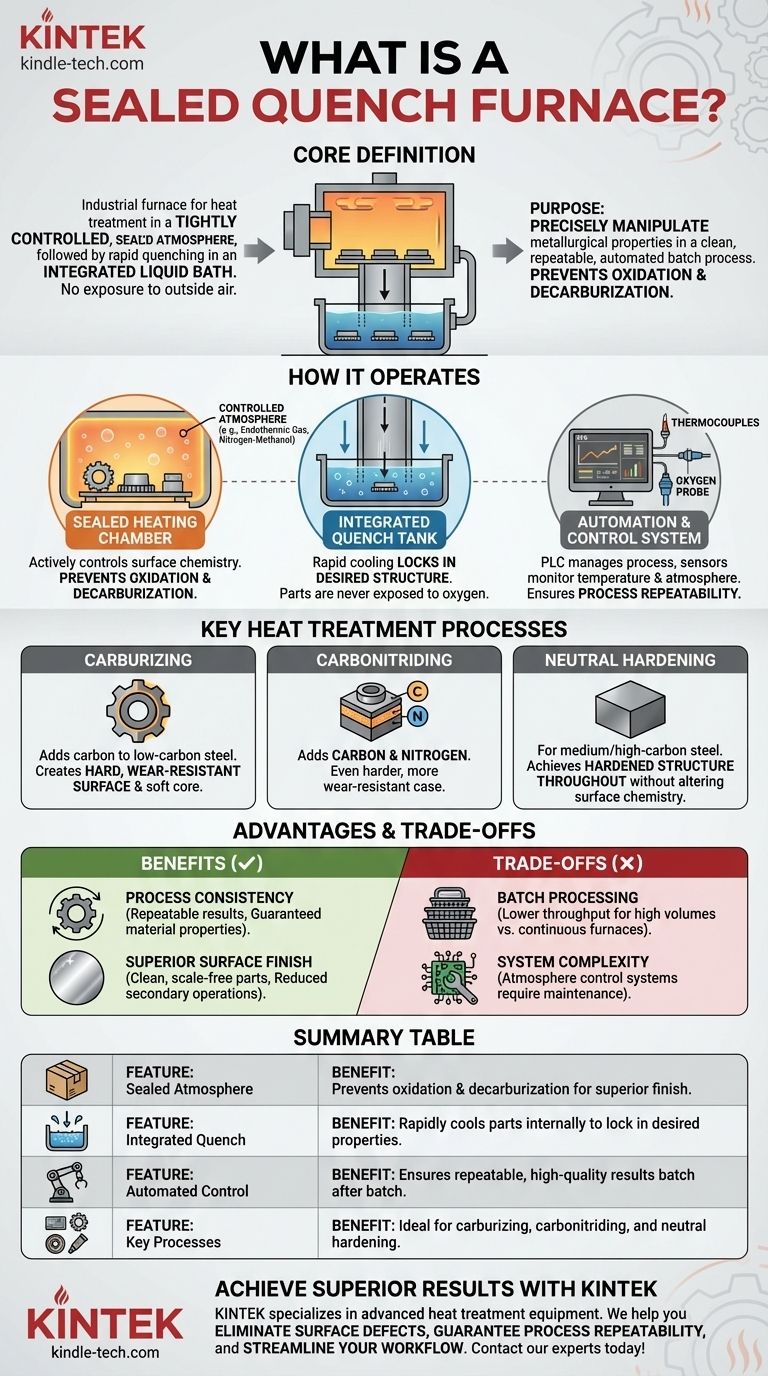

Comment fonctionne un four à trempe étanche

La conception du four intègre plusieurs zones critiques dans un système unique et automatisé. Un cycle de fonctionnement typique implique le chargement des pièces dans un vestibule, leur transfert dans la chambre de chauffage, puis leur immersion dans le bac de trempe situé en dessous.

La chambre de chauffage étanche

Le cœur du système est la chambre de chauffage, qui est remplie d'une atmosphère contrôlée. Il ne s'agit pas simplement d'air ; c'est un gaz mélangé avec précision, tel qu'un gaz endothermique ou un mélange d'azote et de méthanol.

Le but de cette atmosphère est de contrôler activement la chimie de surface de l'acier. Elle prévient l'oxydation (formation de calamine) et la décarburation (la perte de carbone de la surface), assurant une finition propre et brillante et préservant l'intégrité du matériau. Pour des processus comme la cémentation, cette atmosphère est enrichie pour ajouter intentionnellement du carbone à la surface de l'acier.

Le bac de trempe intégré

Directement sous la chambre de chauffage se trouve un bac de trempe rempli d'un milieu spécifique, le plus souvent de l'huile, mais parfois de l'eau, un polymère ou du sel fondu.

Une fois le cycle de chauffage terminé, un mécanisme d'élévateur interne abaisse rapidement les pièces chaudes de la chambre de chauffage dans le bac de trempe. Ce refroidissement rapide fixe la structure métallurgique souhaitée, comme la martensite pour la dureté. Comme ce transfert se produit en interne, les pièces ne sont jamais exposées à l'oxygène lorsqu'elles sont à haute température.

Le système d'automatisation et de contrôle

Les fours à trempe étanche modernes sont hautement automatisés. Un contrôleur logique programmable (PLC) gère l'ensemble du processus, y compris les températures, les temps de cycle et la composition de l'atmosphère.

Des capteurs comme les thermocouples surveillent la température, tandis qu'une sonde à oxygène mesure le potentiel carbone de l'atmosphère. Ce contrôle précis garantit que chaque lot est traité dans des conditions identiques, ce qui conduit à une reproductibilité exceptionnelle du processus.

Principaux processus de traitement thermique effectués

La polyvalence du four à trempe étanche lui permet d'effectuer plusieurs processus critiques de cémentation et de trempe à cœur.

Cémentation

La cémentation est un processus qui ajoute du carbone à la surface des pièces en acier à faible teneur en carbone. L'atmosphère contrôlée est enrichie en carbone, qui diffuse dans l'acier chaud. La trempe subséquente crée une pièce avec une surface dure et résistante à l'usure (cas) et un cœur plus doux et ductile.

Carbonitruration

La carbonitruration est similaire à la cémentation, mais de l'ammoniac est également ajouté à l'atmosphère du four. Cela introduit à la fois du carbone et de l'azote dans la surface de l'acier, ce qui donne une couche encore plus dure et plus résistante à l'usure que la cémentation seule.

Trempe neutre

Ce processus est utilisé pour les aciers à moyenne et haute teneur en carbone qui ont déjà suffisamment de carbone pour la trempe. L'atmosphère du four est maintenue "neutre" par rapport à l'acier, ce qui signifie qu'elle n'ajoute ni ne retire de carbone. Les pièces sont chauffées à la température appropriée et trempées pour obtenir une structure durcie sur toute la pièce.

Comprendre les avantages et les compromis

Bien que puissant, un four à trempe étanche n'est pas la solution pour toutes les applications. Comprendre ses avantages et ses limites est essentiel pour l'utiliser efficacement.

Le principal avantage : la cohérence du processus

Le contrôle numérique précis de la température, du temps et de la chimie de l'atmosphère offre des résultats hautement reproductibles d'un lot à l'autre. C'est essentiel pour la fabrication de composants haute performance utilisés dans l'aérospatiale, l'automobile et les machines industrielles où les propriétés des matériaux doivent être garanties.

Le principal avantage : une finition de surface supérieure

En prévenant l'oxydation et la décarburation, les pièces sortent du four avec une surface propre et sans calamine. Cela réduit ou élimine considérablement le besoin d'opérations secondaires coûteuses comme le sablage ou le meulage.

Le compromis : le traitement par lots

Les fours à trempe étanche sont intrinsèquement des fours par lots. Bien qu'ils puissent être automatisés pour fonctionner en continu (un lot après l'autre), leur débit peut être inférieur à celui d'un four à bande continue pour de très grands volumes de petites pièces. Ils sont idéaux pour les pièces moyennes à grandes ou les paniers de petites pièces traitées en charges distinctes.

Le compromis : la complexité du système

Les systèmes nécessaires pour générer, surveiller et contrôler l'atmosphère du four ajoutent de la complexité et des exigences de maintenance. Un entretien approprié des générateurs de gaz, des sondes de contrôle et des systèmes de sécurité est essentiel pour un fonctionnement fiable.

Faire le bon choix pour votre objectif

Le choix du processus de traitement thermique correct dépend entièrement du matériau que vous utilisez et des propriétés finales requises pour votre composant.

- Si votre objectif principal est de créer une surface dure et résistante à l'usure sur un composant en acier à faible teneur en carbone et résistant : Un four à trempe étanche est la norme industrielle pour la cémentation ou la carbonitruration.

- Si votre objectif principal est de durcir une pièce en acier à moyenne ou haute teneur en carbone sans altérer sa chimie de surface : La trempe neutre dans un four à trempe étanche offre un contrôle inégalé et une finition propre.

- Si votre objectif principal est d'obtenir une répétabilité maximale pour les composants critiques : La nature étroitement contrôlée et automatisée d'un four à trempe étanche en fait le choix supérieur par rapport aux méthodes plus anciennes et moins contrôlées.

Comprendre les principes d'un four à trempe étanche vous permet de concevoir des composants en acier avec des caractéristiques de performance précises, prévisibles et fiables.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Atmosphère étanche | Prévient l'oxydation et la décarburation pour une finition de surface supérieure. |

| Trempe intégrée | Refroidit rapidement les pièces en interne pour fixer les propriétés métallurgiques souhaitées. |

| Contrôle automatisé | Assure des résultats reproductibles et de haute qualité lot après lot. |

| Processus clés | Idéal pour la cémentation, la carbonitruration et la trempe neutre des pièces en acier. |

Prêt à obtenir des résultats métallurgiques supérieurs avec précision et cohérence ?

KINTEK est spécialisé dans les équipements de traitement thermique avancés pour laboratoires et industries. Notre expertise en technologie de fours à trempe étanche peut vous aider à :

- Éliminer les défauts de surface comme la calamine et la décarburation.

- Garantir la reproductibilité des processus pour les composants critiques dans l'aérospatiale, l'automobile et les machines industrielles.

- Rationaliser votre flux de travail avec des systèmes automatisés et fiables.

Discutons de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en laboratoire ou en production. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de laboratoire tubulaire vertical

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment les fours de pyrolyse à atmosphère contrôlée garantissent-ils la diversité des produits ? Libérez l'utilisation à haute valeur ajoutée des schistes houillers

- Qu'est-ce qu'un four à azote ? Guide essentiel du traitement thermique sans oxydation

- Quel est l'effet de l'atmosphère du four en analyse thermique ? Obtenez des informations précises sur les matériaux

- Qu'est-ce qu'un four inerte ? Un guide pour le traitement thermique sans oxydation

- Quelle est l'application des atmosphères réductrices dans le travail des métaux ? Obtenir une intégrité de surface parfaite lors du traitement thermique

- Quelles sont les fonctions de l'azote (N2) dans les atmosphères de four contrôlées ? Obtenez d'excellents résultats de traitement thermique.

- Comment fonctionne un four à cornue ? Maîtrisez le contrôle précis de l'atmosphère pour un traitement thermique avancé

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité