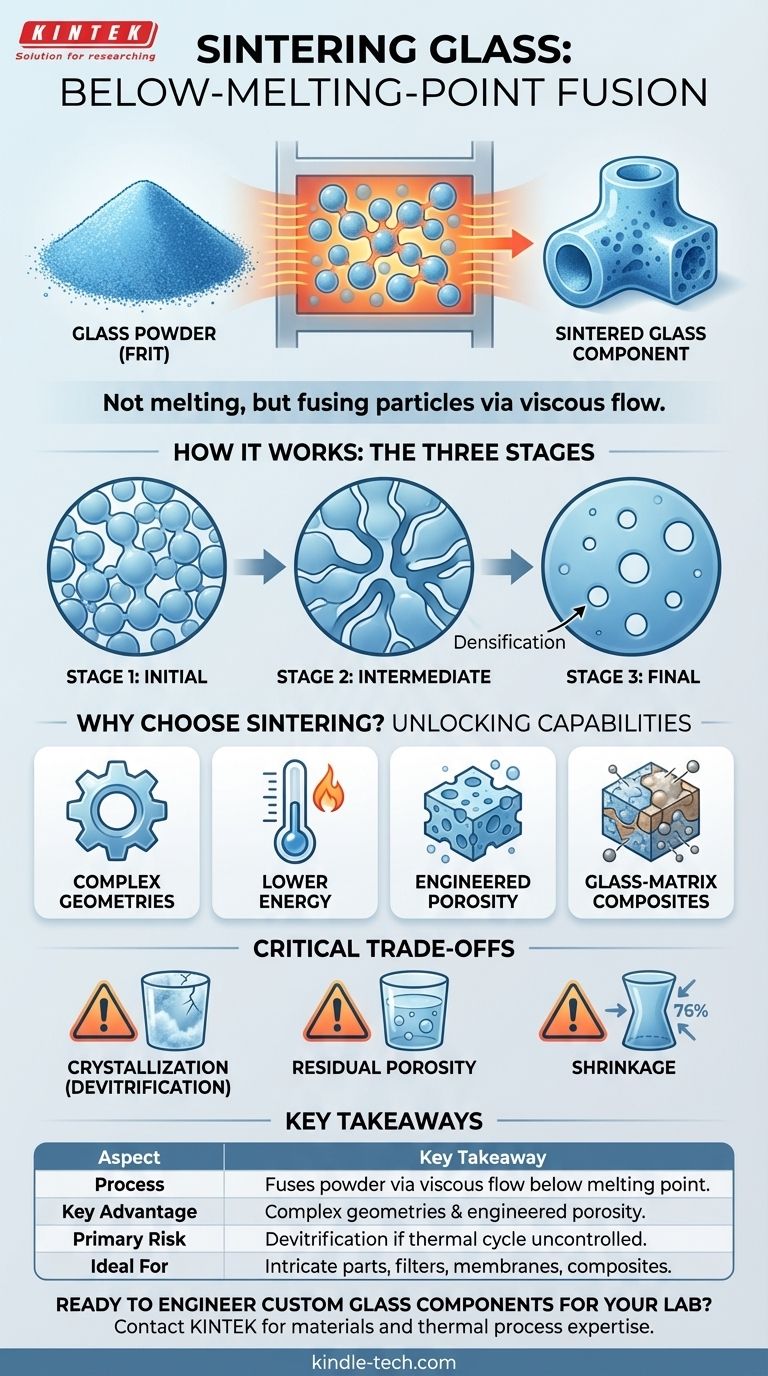

En substance, le frittage du verre est un procédé thermique utilisé pour consolider la poudre de verre (connue sous le nom de « fritte ») en une masse solide à une température inférieure à son point de fusion. Au lieu de faire fondre complètement le matériau en un liquide, le frittage provoque la fusion des particules de verre individuelles à leurs points de contact, réduisant progressivement l'espace poreux entre elles et créant un objet solide et dense.

Le concept fondamental à saisir est que le frittage n'est pas la fusion. C'est une méthode de formation de composants en verre en rendant le matériau suffisamment mou pour qu'il adhère, permettant la création de formes complexes et de matériaux techniques impossibles à obtenir avec les techniques traditionnelles de fusion du verre.

Comment fonctionne réellement le frittage du verre ?

Le processus est piloté par la physique fondamentale et contrôlé par une gestion thermique précise. Il transforme une poudre meuble en un solide cohérent.

Le point de départ : la poudre de verre (fritte)

Le processus commence avec du verre qui a été broyé et moulu en une poudre fine, souvent appelée fritte de verre. La taille et la distribution de la forme de ces particules de poudre sont des paramètres critiques qui influencent les propriétés finales de la pièce frittée.

La force motrice : la réduction de l'énergie de surface

Un grand volume de poudre fine présente une énorme quantité de surface, ce qui correspond à une énergie de surface élevée. La nature recherche intrinsèquement l'état d'énergie le plus bas. En se liant et en réduisant l'espace entre les particules, le système réduit considérablement sa surface totale, abaissant ainsi son énergie globale.

Le mécanisme clé : l'écoulement visqueux

Lorsque la poudre de verre est chauffée, elle ne se liquéfie pas. Au lieu de cela, sa viscosité (résistance à l'écoulement) diminue considérablement. Le verre devient mou et déformable, lui permettant de s'écouler lentement et de former des « cols » ou des ponts entre les particules adjacentes.

Considérez cela moins comme la fonte d'un glaçon en eau et plus comme des gouttes de miel collantes fusionnant lentement en une masse unique plus grande. Cet écoulement visqueux est le mécanisme qui ferme les pores et densifie le matériau.

Les étapes de la densification

Le processus se déroule généralement en trois étapes superposées :

- Étape initiale : Des cols se forment et se développent entre les particules, mais les pores sont encore largement interconnectés.

- Étape intermédiaire : La structure se densifie rapidement. Le retrait est important car les pores forment un réseau continu semblable à un canal.

- Étape finale : Les pores deviennent isolés et sphériques. Les dernières traces de porosité sont lentement éliminées pour atteindre la densité totale, ce qui est souvent l'étape la plus difficile.

Pourquoi choisir le frittage plutôt que la fusion traditionnelle ?

Le frittage ouvre des possibilités qui ne sont tout simplement pas réalisables avec les procédés de fusion conventionnels, où le verre est fondu en liquide puis coulé, soufflé ou moulé.

Création de géométries complexes

Le frittage est excellent pour produire des pièces de forme quasi-finale avec des conceptions complexes. La poudre de verre peut d'abord être moulée ou pressée dans une forme complexe (un « corps vert ») puis chauffée, un processus beaucoup plus polyvalent que d'essayer de mouler du verre en fusion. C'est le principe fondamental derrière l'impression 3D du verre.

Travailler à des températures plus basses

Étant donné que le frittage se produit en dessous du point de fusion, il nécessite moins d'énergie et des conditions de four moins extrêmes que la fusion complète. Cela peut également être crucial lorsque l'on travaille avec des verres qui ont tendance à se dégrader ou à réagir à des températures plus élevées.

Ingénierie de la porosité

En contrôlant soigneusement le temps et la température de frittage, le processus peut être arrêté avant la densification complète. Cela permet la création de structures de verre poreuses avec une taille de pore définie, qui sont inestimables pour des applications telles que les filtres scientifiques, les membranes et les échafaudages biomédicaux.

Fabrication de composites à matrice de verre

Le frittage permet le mélange de poudre de verre avec d'autres matériaux, tels que des céramiques ou des métaux. Cela rend possible la création de matériaux composites qui combinent les propriétés des deux, ce qui serait impossible si le verre devait être entièrement fondu.

Comprendre les compromis critiques

Bien que puissant, le frittage est un processus complexe avec des défis importants qui doivent être gérés pour obtenir un résultat réussi.

Le défi de la cristallisation (dévitrification)

C'est le risque principal. Le verre est un matériau amorphe (non cristallin). S'il est maintenu trop longtemps dans la plage de température de frittage, il peut commencer à cristalliser, un processus connu sous le nom de dévitrification. Cette cristallisation indésirable rend le verre opaque et cassant, détruisant ses propriétés souhaitées. Le succès dépend du travail dans une fenêtre thermique précise.

Le problème de la porosité résiduelle

Atteindre 100 % de densité et éliminer jusqu'au dernier pore est extrêmement difficile. La porosité résiduelle peut avoir un impact négatif sur la résistance mécanique et, surtout, sur la clarté optique du verre. Le gaz piégé dans les pores est un coupable courant.

Gestion du retrait

À mesure que les pores sont éliminés, l'ensemble du composant se contracte. Ce retrait peut être substantiel (souvent 15 à 20 % en volume) et doit être prédit et pris en compte avec précision dans la conception initiale du moule ou du corps vert.

Comment appliquer cela à votre projet

Le choix de la bonne technique de formation du verre dépend entièrement des exigences de votre produit final.

- Si votre objectif principal est une géométrie complexe ou une porosité contrôlée : Le frittage est la méthode de fabrication supérieure, et souvent la seule, viable.

- Si votre objectif principal est une clarté optique et une résistance mécanique maximales : Le traitement par fusion traditionnel est généralement la voie la plus fiable et la plus simple.

- Si votre objectif principal est de créer des matériaux composites avec une matrice de verre : Le frittage offre une voie à basse température pour combiner des matériaux qui ne survivraient pas à une fusion complète.

Comprendre les principes du frittage vous permet de dépasser les limites du travail traditionnel du verre et d'ingénier des matériaux aux formes et fonctions véritablement nouvelles.

Tableau récapitulatif :

| Aspect | Conclusion clé |

|---|---|

| Processus | Fusionne la poudre de verre (fritte) en dessous de son point de fusion par écoulement visqueux. |

| Avantage principal | Permet la création de géométries complexes et de structures poreuses contrôlées. |

| Risque principal | Dévitrification (cristallisation indésirable) si la température/le temps n'est pas contrôlé. |

| Idéal pour | Pièces complexes, filtres, membranes, composites et fabrication de forme quasi-finale. |

Prêt à concevoir des composants en verre personnalisés pour votre laboratoire ?

Le frittage du verre ouvre des possibilités pour des équipements de laboratoire spécialisés, allant des pièces de réacteur complexes aux filtres poreux et aux matériaux composites uniques. Chez KINTEK, nous nous spécialisons dans la fourniture des équipements de laboratoire et des consommables de haute qualité dont vous avez besoin pour réussir.

Nos experts peuvent vous aider à choisir les bons matériaux et à comprendre les processus thermiques pour votre application spécifique. Discutons de la manière dont nous pouvons soutenir vos objectifs de R&D ou de production.

Contactez notre équipe dès aujourd'hui pour explorer le potentiel du verre fritté dans votre laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux