En bref, le frittage plasma par étincelles (SPS) est utilisé pour créer des matériaux très denses et haute performance qui sont difficiles, voire impossibles, à produire avec les méthodes conventionnelles. Ses principales applications sont la fabrication de céramiques structurelles avancées, de matériaux nanostructurés, d'alliages métalliques complexes et de composites novateurs pour des domaines exigeants comme l'aérospatiale, la défense et l'ingénierie biomédicale.

La véritable valeur du frittage plasma par étincelles ne réside pas seulement dans la fabrication de pièces ; il s'agit d'atteindre des microstructures et des propriétés matérielles inaccessibles avec un chauffage traditionnel plus lent. Sa caractéristique distinctive est sa vitesse extrême, qui est la clé pour débloquer les performances des matériaux de nouvelle génération.

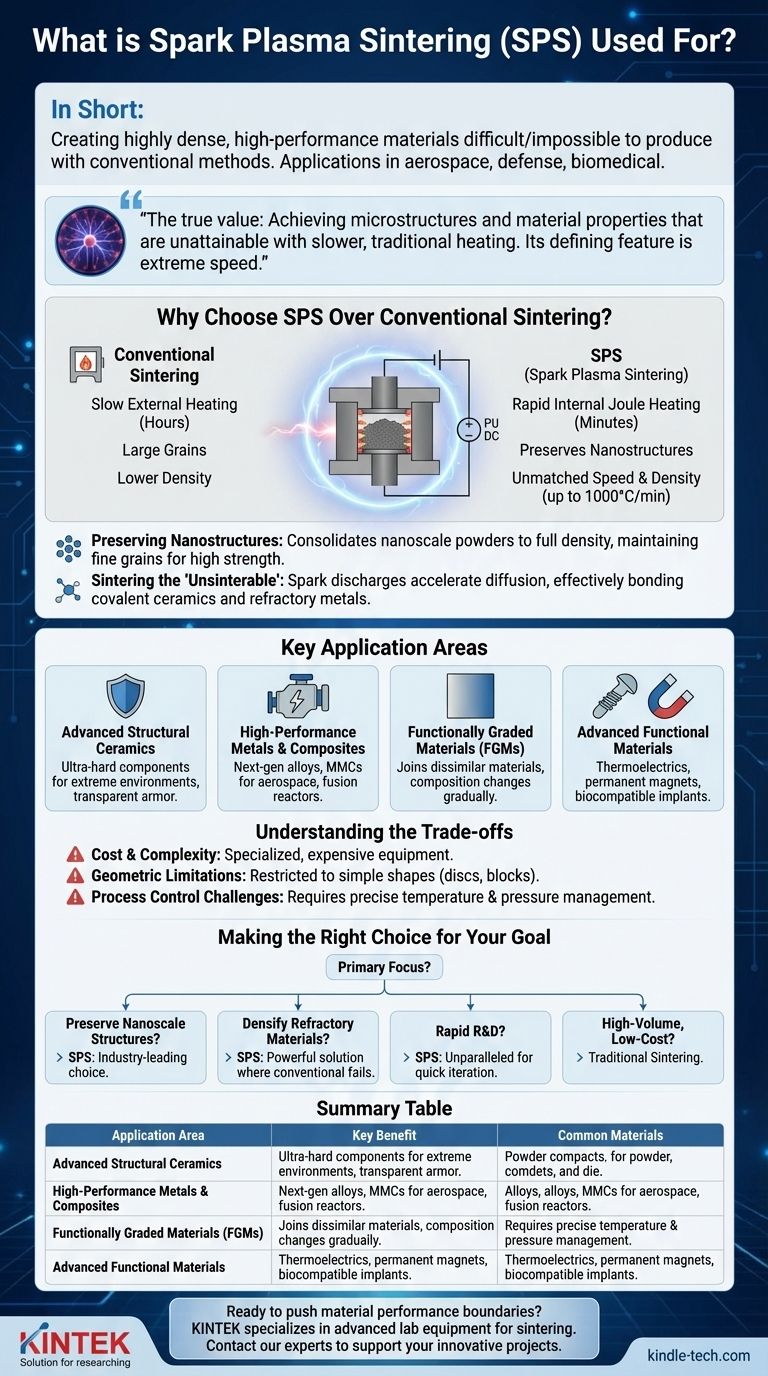

Pourquoi choisir le SPS plutôt que le frittage conventionnel ?

Alors que le frittage traditionnel est utilisé depuis des millénaires pour créer de tout, des briques aux pièces métalliques de base, le SPS est une technique avancée conçue pour résoudre les défis modernes de la science des matériaux. Il fonctionne sur un principe fondamentalement différent qui offre des avantages uniques.

Le mécanisme central : courant pulsé rapide

Le frittage conventionnel implique de placer une pièce dans un four et de la chauffer lentement de l'extérieur vers l'intérieur, ce qui peut prendre de nombreuses heures.

Le SPS, également connu sous le nom de technique de frittage assisté par champ (FAST), fait passer un courant continu (DC) pulsé de haute puissance directement à travers la poudre et sa matrice conductrice (généralement du graphite). Cela génère un chauffage Joule rapide, uniforme et interne.

Vitesse et densité inégalées

L'apport direct d'énergie permet des vitesses de chauffage allant jusqu'à 1000°C par minute, permettant de réaliser un cycle de frittage complet en seulement 5 à 10 minutes.

Cette vitesse incroyable permet au matériau de se consolider à pleine densité avant que des changements indésirables, comme la croissance des grains, ne puissent se produire.

Préservation des nanostructures

Pour les matériaux avancés, la performance est dictée par la microstructure. Les gros grains dégradent souvent les propriétés mécaniques comme la résistance et la dureté.

Parce que le processus SPS est si rapide, c'est la technique de choix pour consolider des poudres à l'échelle nanométrique en une pièce entièrement dense tout en préservant leurs grains de taille nanométrique d'origine. Il en résulte des matériaux avec une résistance et une ténacité exceptionnellement élevées.

Frittage des matériaux "infrittables"

De nombreux matériaux avancés, tels que les céramiques covalentes (par exemple, le carbure de silicium), les métaux réfractaires (par exemple, le tungstène) et certains composites, résistent à la densification avec les méthodes traditionnelles.

Les décharges d'étincelles générées entre les particules de poudre dans le SPS aident à nettoyer les surfaces des particules et accélèrent considérablement la diffusion atomique nécessaire à la liaison. Cela le rend très efficace pour les matériaux qui sont autrement considérés comme "infrittables".

Domaines d'application clés du SPS

Les capacités uniques du SPS en font le processus de référence pour la recherche et la production de composants de faible volume et de grande valeur où la performance des matériaux est la principale préoccupation.

Céramiques structurelles avancées

Le SPS est largement utilisé pour produire des composants céramiques ultra-durs et résistants pour des environnements extrêmes. Cela inclut les blindages transparents, les outils de coupe, la protection balistique et les pièces résistantes à l'usure pour les machines industrielles.

Métaux et composites haute performance

Le processus est idéal pour créer des alliages de nouvelle génération et des composites à matrice métallique (CMM). Les applications incluent les composants aérospatiaux à haute température, les pièces en métaux réfractaires pour les réacteurs à fusion et les composites métal-céramique légers et à haute résistance.

Matériaux à gradient de fonction (FGM)

Parce que le SPS peut joindre des matériaux dissemblables avec des réactions chimiques indésirables minimales, il est utilisé pour créer des FGM. Ce sont des composites conçus où la composition change progressivement d'un côté à l'autre, comme un matériau qui est de la céramique pure sur une face et du métal pur sur l'autre, utilisé pour les barrières thermiques.

Matériaux fonctionnels avancés

Le SPS est essentiel pour développer des matériaux où la structure à grains fins a un impact direct sur la fonction. Cela inclut les matériaux thermoélectriques à haute efficacité pour la récupération de chaleur perdue, les aimants permanents haute performance et les implants biocompatibles.

Comprendre les compromis

Malgré sa puissance, le SPS n'est pas un remplacement universel pour tous les frittages. L'objectivité exige de reconnaître ses limites.

Coût et complexité

L'équipement SPS est considérablement plus cher et plus complexe à utiliser qu'un four conventionnel. C'est un outil spécialisé, pas une méthode de production en série de pièces peu coûteuses.

Limitations géométriques

Le processus repose sur des matrices rigides, généralement cylindriques, en graphite. Cela limite la production à des formes relativement simples comme des disques et des blocs, qui nécessitent souvent un usinage post-processus important pour obtenir la géométrie finale du composant.

Défis de contrôle du processus

Bien que puissant, le processus nécessite un contrôle précis. Des gradients de température peuvent se former dans des échantillons plus grands ou moins conducteurs, et une compréhension approfondie de l'interaction matériau-processus est nécessaire pour obtenir des résultats optimaux.

Faire le bon choix pour votre objectif

Le choix d'une méthode de frittage dépend entièrement de votre matériau, de vos exigences de performance et de vos contraintes économiques.

- Si votre objectif principal est de préserver des structures nanométriques ou à grains fins : le SPS est le choix leader de l'industrie pour atteindre une densité totale sans sacrifier le contrôle microstructural.

- Si votre objectif principal est de densifier des matériaux réfractaires ou des céramiques covalentes : le SPS offre une solution puissante là où le chauffage conventionnel échoue souvent.

- Si votre objectif principal est la recherche et le développement rapides de nouveaux matériaux : la vitesse du cycle SPS en fait un outil inégalé pour l'itération rapide et la découverte de matériaux.

- Si votre objectif principal est la fabrication en grand volume et à faible coût : la métallurgie des poudres traditionnelle par pressage et frittage ou le moulage par injection de métal reste beaucoup plus économique.

En fin de compte, le frittage plasma par étincelles est un instrument de précision pour repousser les limites connues de la performance des matériaux.

Tableau récapitulatif :

| Domaine d'application | Avantage clé | Matériaux courants |

|---|---|---|

| Céramiques structurelles avancées | Dureté et ténacité ultra-élevées | Carbure de silicium, blindage transparent |

| Matériaux nanostructurés | Préserve les grains de taille nanométrique | Poudres nanométriques, alliages à haute résistance |

| Matériaux à gradient de fonction (FGM) | Joint des matériaux dissemblables | Composites métal-céramique, barrières thermiques |

| Matériaux réfractaires et "infrittables" | Permet la densification de matériaux difficiles à fritter | Tungstène, céramiques covalentes |

Prêt à repousser les limites de la performance des matériaux dans votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables, y compris les solutions pour le frittage et la synthèse de matériaux. Notre expertise peut vous aider à obtenir les matériaux nanostructurés à haute densité requis pour la recherche de pointe en aérospatiale, défense et ingénierie biomédicale. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets innovants avec des équipements fiables et performants adaptés à vos besoins spécifiques.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de Frittage de Porcelaine Dentaire sous Vide

Les gens demandent aussi

- Qu'est-ce que le matériau en phase vapeur ? Débloquez un frittage plus rapide et plus dense avec la technologie SPS

- Quels sont les paramètres du frittage par plasma étincelle ? Maîtriser la vitesse, la pression et le contrôle de la température

- L'aluminium peut-il être fritté ? Surmonter la barrière d'oxyde pour des pièces complexes et légères

- Qu'est-ce que la technique de frittage par plasma ? Obtenez une fabrication de matériaux rapide et à haute densité

- Quelles sont les étapes du frittage plasma par étincelles ? Obtenez une densification rapide à basse température