Dans le domaine des matériaux avancés, le frittage plasma flash (SPS) est une technique de frittage assisté par champ électrique (FAST) puissante utilisée pour créer des matériaux denses et haute performance à partir de poudres. Contrairement aux méthodes conventionnelles qui prennent des heures, le SPS utilise une combinaison de pression mécanique et d'un courant électrique pulsé en courant continu pour consolider les matériaux en quelques minutes, souvent à des températures significativement plus basses.

Le véritable avantage du SPS n'est pas seulement sa rapidité, mais sa capacité à densifier les matériaux avancés – en particulier les nanopoudres – tout en préservant les microstructures uniques et à grains fins qui leur confèrent des propriétés supérieures. Il surmonte les limitations du chauffage traditionnel qui détruit souvent ces caractéristiques délicates.

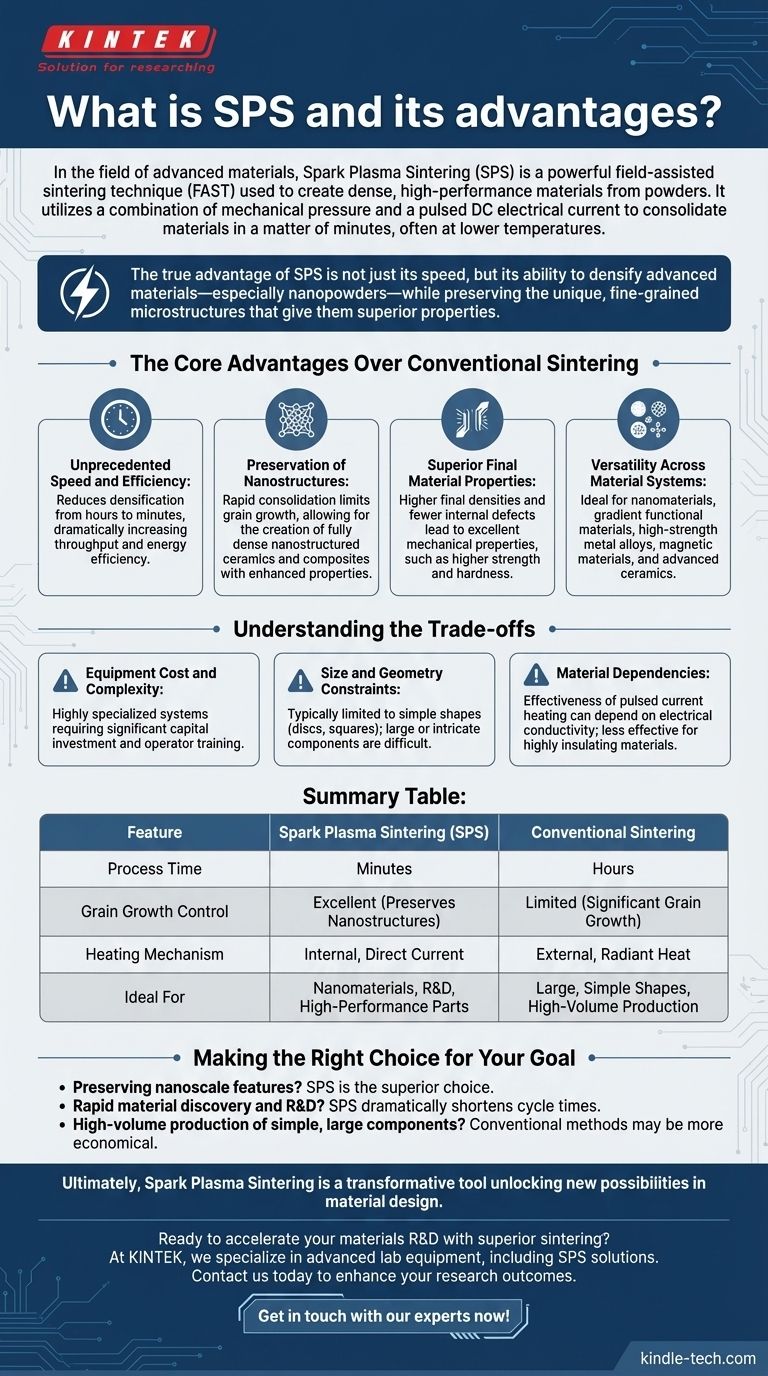

Les principaux avantages par rapport au frittage conventionnel

Le SPS représente un changement fondamental par rapport au frittage traditionnel basé sur les fours. Les principaux avantages découlent directement de son mécanisme de chauffage unique, qui offre un contrôle sans précédent sur la structure finale du matériau.

Vitesse et efficacité sans précédent

Les méthodes conventionnelles comme le pressage à chaud ou le frittage sans pression chauffent lentement un matériau de l'extérieur vers l'intérieur, nécessitant de longs temps de maintien de plusieurs heures. Le SPS fait passer un courant directement à travers la poudre et la matrice, générant une chaleur rapide, uniforme et interne.

Cette distinction réduit l'ensemble du processus de densification de plusieurs heures à quelques minutes seulement, augmentant considérablement le débit pour la recherche et le développement tout en étant plus économe en énergie.

Préservation des nanostructures

Le plus grand avantage du SPS est peut-être sa capacité à limiter la croissance des grains. Lors du frittage traditionnel, la longue exposition à des températures élevées provoque le grossissement et la croissance des petits grains, détruisant les propriétés uniques des nanomatériaux.

Parce que le SPS est si rapide, il consolide la poudre en un solide dense avant que les grains n'aient le temps de croître. Cela permet la création de céramiques et de composites nanostructurés entièrement denses avec une résistance, une dureté et d'autres propriétés mécaniques souhaitables améliorées.

Propriétés matérielles finales supérieures

La combinaison de la vitesse et de la croissance limitée des grains se traduit par des matériaux avec des densités finales plus élevées et moins de défauts internes. Cette densité quasi-théorique est essentielle pour les applications où les performances ne peuvent être compromises.

Les matériaux résultants présentent d'excellentes propriétés mécaniques, telles qu'une résistance et une dureté accrues, directement attribuables à leur microstructure fine et uniforme.

Polyvalence à travers les systèmes de matériaux

Les avantages du SPS ne se limitent pas à une seule classe de matériaux. Ses capacités uniques en font une méthode de traitement idéale pour un large éventail d'applications avancées.

Cela inclut les nanomatériaux, les matériaux fonctionnels à gradient, les alliages métalliques à haute résistance, les matériaux magnétiques et les céramiques avancées, ce qui en fait une technologie fondamentale dans la science des matériaux moderne.

Comprendre les compromis

Bien que puissant, le SPS est une technique spécialisée avec son propre ensemble de considérations. Une évaluation objective nécessite de reconnaître ses limites par rapport aux méthodes industrielles plus établies.

Coût et complexité de l'équipement

Les systèmes SPS sont hautement spécialisés et représentent un investissement en capital significatif par rapport aux fours industriels standard. La complexité de l'équipement nécessite également une formation plus spécialisée des opérateurs.

Contraintes de taille et de géométrie

Le processus est généralement limité à la consolidation de formes relativement simples, telles que des disques ou des carrés, à l'intérieur d'une matrice en graphite. La production de composants grands ou de formes complexes via SPS est souvent peu pratique ou impossible, un domaine où d'autres méthodes comme le frittage sans pression excellent.

Dépendances matérielles

L'efficacité du mécanisme de chauffage par courant pulsé peut dépendre de la conductivité électrique du matériau traité. Bien qu'il soit très efficace pour les matériaux conducteurs, son application aux matériaux fortement isolants peut être plus complexe.

Faire le bon choix pour votre objectif

Le choix d'une méthode de frittage dépend entièrement du résultat souhaité, en équilibrant les propriétés des matériaux et les contraintes de fabrication telles que le coût, le volume et la complexité.

- Si votre objectif principal est de préserver les caractéristiques à l'échelle nanométrique : Le SPS est le choix supérieur, car sa rapidité minimise la croissance des grains qui afflige les méthodes conventionnelles.

- Si votre objectif principal est la découverte rapide de matériaux et la R&D : Les temps de cycle considérablement plus courts du SPS peuvent accélérer votre processus de développement d'un ordre de grandeur.

- Si votre objectif principal est la production en grand volume de composants simples et de grande taille : Le coût et l'évolutivité des méthodes traditionnelles comme le pressage à chaud peuvent être plus économiques.

En fin de compte, le frittage plasma flash est un outil transformateur qui ouvre de nouvelles possibilités dans la conception de matériaux en surmontant les barrières cinétiques du traitement traditionnel.

Tableau récapitulatif :

| Caractéristique | Frittage plasma flash (SPS) | Frittage conventionnel |

|---|---|---|

| Temps de processus | Minutes | Heures |

| Contrôle de la croissance des grains | Excellent (préserve les nanostructures) | Limité (croissance significative des grains) |

| Mécanisme de chauffage | Interne, courant continu | Externe, chaleur rayonnante |

| Idéal pour | Nanomatériaux, R&D, pièces haute performance | Formes grandes et simples, production en grand volume |

Prêt à accélérer votre R&D en matériaux avec un frittage supérieur ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés, y compris des solutions de frittage plasma flash, pour vous aider à obtenir des matériaux denses et haute performance avec des nanostructures préservées. Que vous travailliez avec des céramiques avancées, des alliages métalliques ou des matériaux composites, notre expertise et nos produits sont conçus pour répondre aux besoins précis de votre laboratoire.

Contactez-nous dès aujourd'hui pour discuter de la façon dont notre technologie SPS peut améliorer vos résultats de recherche et développement. Débloquons ensemble de nouvelles possibilités dans la conception de matériaux.

Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Qu'est-ce que la technique de frittage par plasma ? Obtenez une fabrication de matériaux rapide et à haute densité

- Quels sont les paramètres du frittage par plasma étincelle ? Maîtriser la vitesse, la pression et le contrôle de la température

- Quelles sont les étapes du frittage plasma par étincelles ? Obtenez une densification rapide à basse température

- Quel est le mécanisme du procédé SPS ? Une analyse approfondie du frittage rapide à basse température

- L'aluminium peut-il être fritté ? Surmonter la barrière d'oxyde pour des pièces complexes et légères