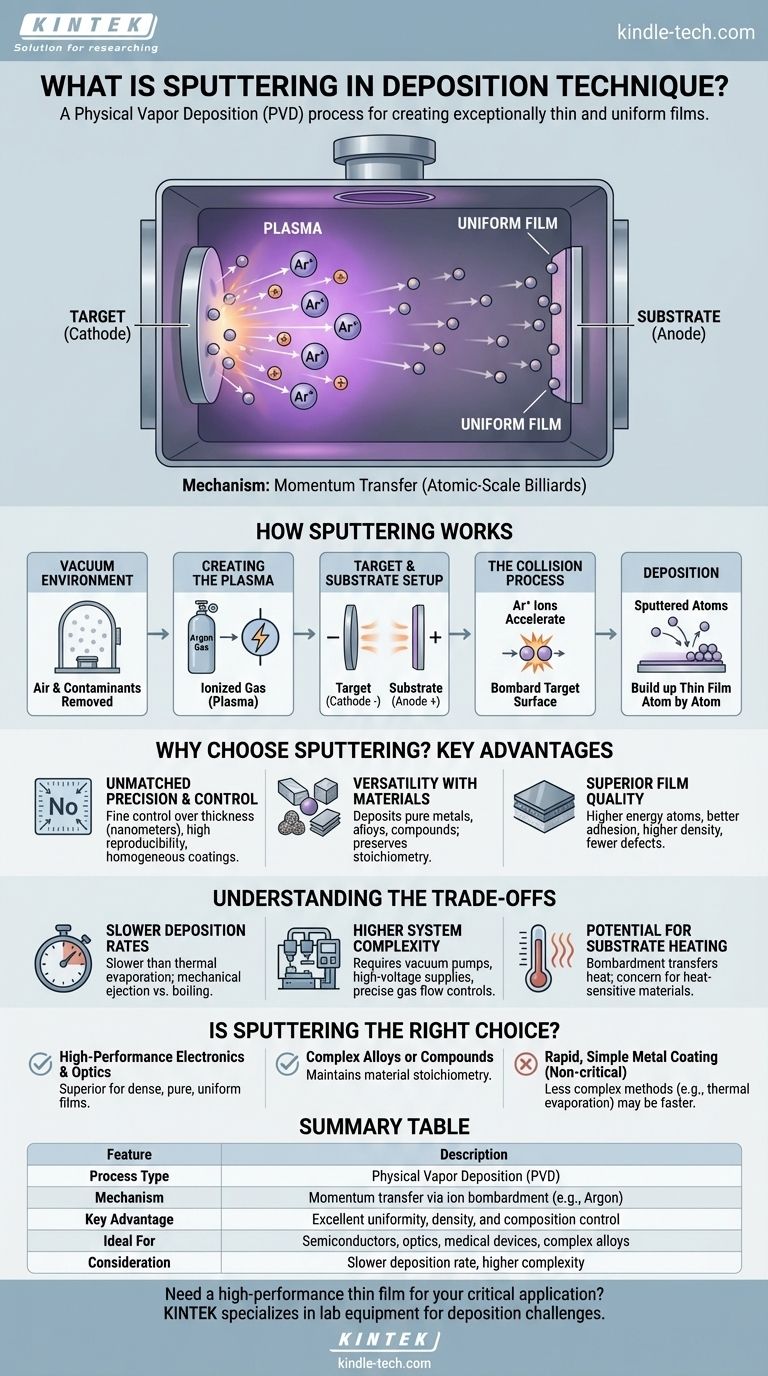

À la base, la pulvérisation cathodique est une technique de dépôt physique en phase vapeur (PVD) utilisée pour créer des films de matériau exceptionnellement minces et uniformes. Dans ce processus, un matériau source, connu sous le nom de cible, est bombardé par des ions de haute énergie à l'intérieur d'une chambre à vide. Cette collision à l'échelle atomique expulse physiquement, ou « pulvérise », des atomes de la cible, qui voyagent ensuite et se déposent sur un composant, appelé substrat, formant un revêtement précis.

La pulvérisation cathodique n'est pas un processus de fusion ou d'évaporation ; c'est un mécanisme de transfert de moment, comme un jeu de billard microscopique. Cette approche physique par « expulsion » confère aux ingénieurs un contrôle précis sur l'épaisseur, la composition et l'uniformité du film, ce qui en fait une pierre angulaire de la fabrication de haute technologie moderne.

Comment fonctionne la pulvérisation cathodique : un jeu de billard à l'échelle atomique

Le processus de pulvérisation cathodique est une séquence d'événements hautement contrôlée qui se déroule dans une chambre à vide spécialisée. Chaque étape est essentielle pour obtenir un film mince uniforme et de haute qualité.

L'environnement sous vide

Premièrement, l'ensemble du processus doit avoir lieu sous vide. L'air est pompé hors de la chambre pour éliminer les contaminants tels que l'oxygène et la vapeur d'eau qui pourraient réagir avec les atomes pulvérisés et compromettre la pureté du film final.

Création du plasma

Un gaz inerte, le plus souvent de l'argon, est introduit dans la chambre à une très faible pression. Un champ électrique intense est ensuite appliqué. Ce champ énergise les électrons libres, qui entrent en collision avec les atomes d'argon, arrachent un électron et créent des ions d'argon chargés positivement. Ce gaz énergisé et ionisé est connu sous le nom de plasma.

Configuration de la cible et du substrat

À l'intérieur de la chambre, la cible — le matériau que vous souhaitez déposer — est configurée comme une cathode chargée négativement. Le substrat — l'objet que vous souhaitez revêtir — est positionné face à la cible et agit généralement comme l'anode chargée positivement.

Le processus de collision

Les ions d'argon chargés positivement issus du plasma sont accélérés avec force vers la cible chargée négativement. Ils bombardent la surface de la cible avec une énergie cinétique significative.

Dépôt sur le substrat

Cet impact à haute énergie a suffisamment de force pour déloger des atomes du matériau cible, les éjectant dans la chambre à vide. Ces atomes pulvérisés voyagent en ligne droite jusqu'à ce qu'ils frappent le substrat, accumulant progressivement un film mince et uniforme atome par atome.

Pourquoi choisir la pulvérisation cathodique ? Avantages clés

La pulvérisation cathodique est largement utilisée dans les industries exigeantes telles que les semi-conducteurs, l'optique et les dispositifs médicaux pour plusieurs raisons essentielles.

Précision et contrôle inégalés

Le processus permet un contrôle exceptionnellement fin de l'épaisseur du film, jusqu'à l'échelle du nanomètre. Il en résulte des revêtements très reproductibles et homogénéement répartis, ce qui est essentiel pour les dispositifs complexes.

Polyvalence des matériaux

La pulvérisation cathodique peut déposer une vaste gamme de matériaux, y compris des métaux purs, des alliages et des composés tels que des oxydes et des nitrures. Un avantage clé est qu'elle peut déposer des alliages tout en préservant leur composition d'origine, ce qui est difficile avec les méthodes d'évaporation basées sur la chaleur.

Qualité de film supérieure

Les atomes pulvérisés arrivent sur le substrat avec une énergie plus élevée que dans l'évaporation thermique. Il en résulte souvent des films avec une meilleure adhérence, une densité plus élevée et moins de défauts, conduisant à des revêtements plus durables et fiables pour des applications telles que les outils de coupe et le verre antireflet.

Comprendre les compromis

Bien que puissante, la pulvérisation cathodique n'est pas la solution universelle pour tous les besoins de revêtement. Il est essentiel de comprendre ses limites.

Taux de dépôt plus lents

Comparée à une méthode plus simple comme l'évaporation thermique, la pulvérisation cathodique est généralement un processus plus lent. La nature mécanique de l'expulsion des atomes un par un est moins rapide que l'ébullition du matériau à partir d'une source.

Complexité accrue du système

Les systèmes de pulvérisation cathodique sont des machines sophistiquées nécessitant des pompes à vide, des alimentations haute tension et des contrôleurs de débit de gaz précis. Cette complexité augmente à la fois l'investissement initial et l'expertise opérationnelle requise.

Risque de chauffage du substrat

Le bombardement constant de particules énergétiques peut transférer une quantité significative de chaleur au substrat. Bien que souvent gérable, cela peut être une préoccupation lors du revêtement de matériaux sensibles à la chaleur tels que certains plastiques ou échantillons biologiques.

La pulvérisation cathodique est-elle le bon choix pour votre application ?

Le choix d'une méthode de dépôt dépend entièrement des exigences techniques du produit final.

- Si votre objectif principal est l'électronique haute performance ou les revêtements optiques : La pulvérisation cathodique est le choix supérieur pour sa capacité à créer des films denses, purs et extrêmement uniformes de matériaux complexes.

- Si votre objectif principal est le dépôt d'alliages ou de composés complexes : La pulvérisation cathodique excelle car elle maintient la stœchiométrie du matériau (le rapport d'éléments d'origine) de la cible au substrat.

- Si votre objectif principal est un revêtement métallique rapide et simple pour une surface non critique : Une méthode moins complexe comme l'évaporation thermique pourrait être une solution plus rentable et plus rapide.

En fin de compte, choisir la pulvérisation cathodique est une décision en faveur de la précision et de la qualité par rapport à la vitesse et à la simplicité.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme | Transfert de moment par bombardement ionique (ex. : Argon) |

| Avantage clé | Excellente uniformité, densité du film et contrôle de la composition des matériaux |

| Idéal pour | Semi-conducteurs, optique, dispositifs médicaux, alliages complexes |

| Considération | Taux de dépôt plus lent et complexité du système plus élevée que certaines méthodes |

Besoin d'un film mince haute performance pour votre application critique ?

La pulvérisation cathodique offre la précision, l'uniformité et l'intégrité des matériaux requises pour la fabrication avancée dans les semi-conducteurs, l'optique et les dispositifs médicaux. Les experts de KINTEK sont spécialisés dans la fourniture de l'équipement de laboratoire et des consommables appropriés pour répondre à vos défis de dépôt spécifiques.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et garantir la qualité de vos revêtements.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté