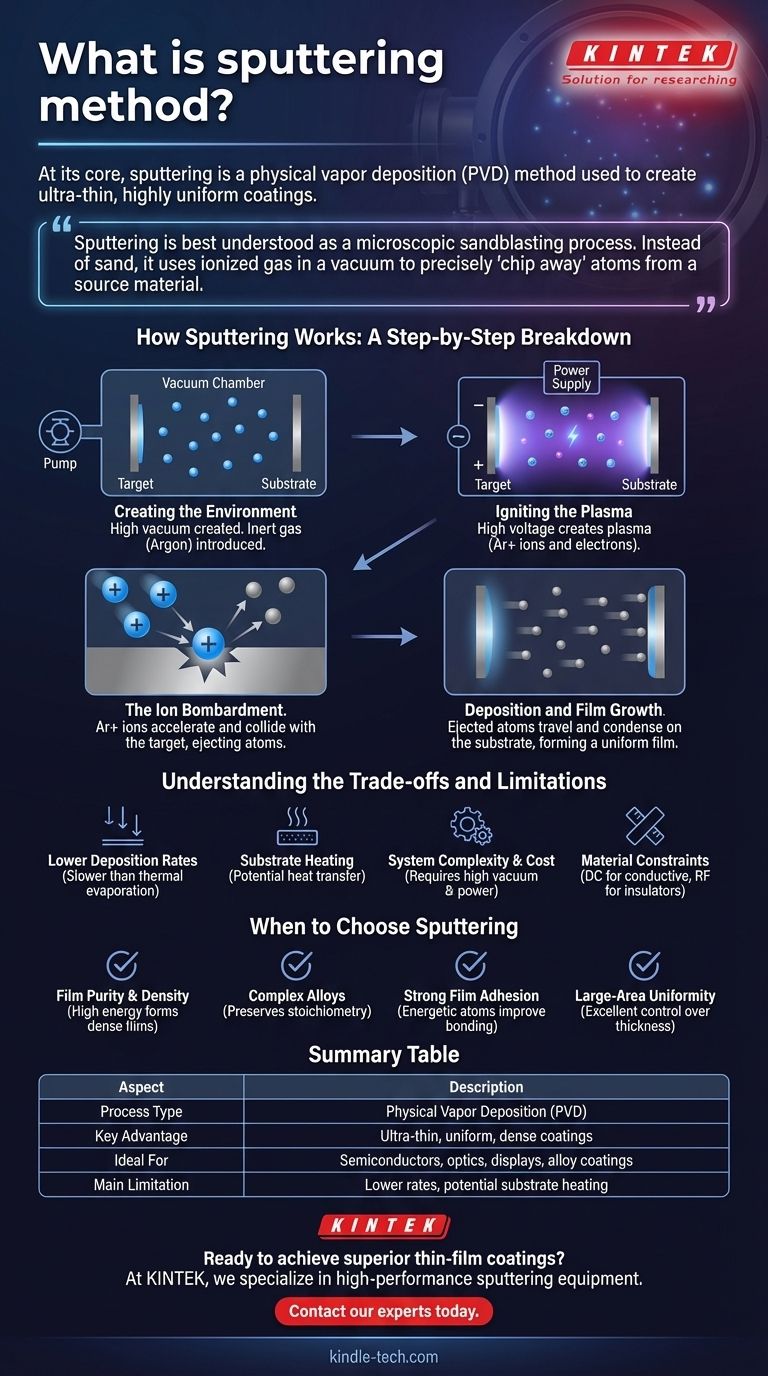

À la base, la pulvérisation cathodique est une méthode de dépôt physique en phase vapeur (PVD) utilisée pour créer des revêtements ultra-minces et très uniformes sur une surface. Il s'agit d'un processus sous vide où un matériau source solide, appelé la cible, est bombardé par des ions énergétiques provenant d'un plasma. Ce bombardement arrache physiquement des atomes de la cible, qui voyagent ensuite à travers le vide et se déposent sur un substrat, formant le film souhaité.

La pulvérisation cathodique s'entend mieux comme un processus de sablage microscopique. Au lieu de sable, elle utilise un gaz ionisé dans un vide pour « détacher » précisément des atomes d'un matériau source et les déposer sous forme de revêtement ultra-mince et très uniforme sur une autre surface.

Comment fonctionne la pulvérisation cathodique : une analyse étape par étape

Pour comprendre pourquoi la pulvérisation cathodique est si largement utilisée dans des industries allant des semi-conducteurs à l'optique, il est crucial de comprendre sa mécanique de base. Le processus est une séquence d'événements physiques précis, et non une réaction chimique.

Étape 1 : Création de l'environnement

Le processus commence par le placement de la cible (le matériau à déposer) et du substrat (l'objet à revêtir) dans une chambre à vide. L'air est pompé pour créer un vide poussé, ce qui empêche la contamination et garantit que les atomes pulvérisés peuvent voyager librement.

Un gaz inerte, le plus souvent l'Argon (Ar), est ensuite introduit dans la chambre à très basse pression.

Étape 2 : Allumage du plasma

Une haute tension est appliquée entre la cible et les parois de la chambre, la cible agissant comme électrode négative (cathode). Ce champ électrique intense énergise le gaz Argon, arrachant des électrons aux atomes d'Argon.

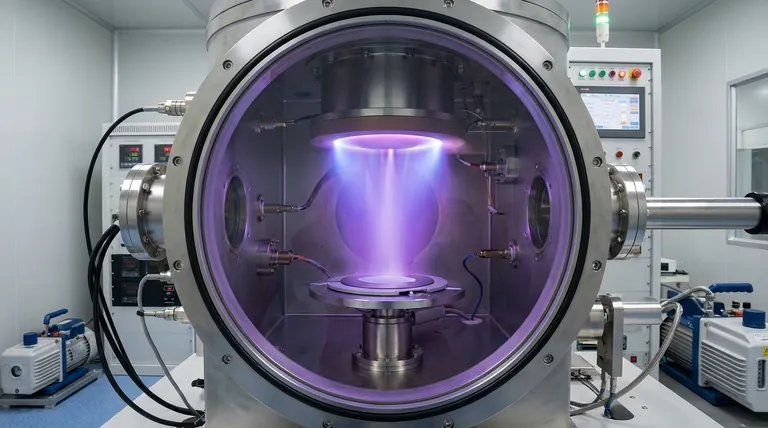

Ce processus crée un plasma, un état de matière énergisé composé d'ions Argon positifs (Ar+) et d'électrons libres. Ce plasma émet souvent une lueur caractéristique, généralement violette ou bleue.

Étape 3 : Le bombardement ionique

Les ions Argon chargés positivement sont puissamment accélérés par le champ électrique et attirés vers la cible chargée négativement. Ils entrent en collision avec la surface de la cible avec une énergie cinétique significative.

Considérez cela comme un jeu de billard à l'échelle atomique. L'ion Argon est la boule blanche, frappant les atomes de la matière cible en formation.

Étape 4 : Dépôt et croissance du film

Lorsque la cascade de collisions a suffisamment d'énergie pour vaincre l'énergie de liaison de surface de la cible, elle éjecte physiquement des atomes de la cible. Ces atomes éjectés traversent la chambre à vide.

Ces atomes pulvérisés atterrissent sur le substrat, où ils se condensent et s'accumulent, couche par couche, pour former un film mince. Comme cela se produit au niveau atomique, le processus permet un contrôle exceptionnel de l'épaisseur, de la densité et de l'uniformité du film.

Comprendre les compromis et les limites

Bien que puissante, la pulvérisation cathodique n'est pas une solution universelle. Une évaluation objective nécessite de comprendre ses limites inhérentes.

Taux de dépôt plus faibles

Comparé à d'autres méthodes comme l'évaporation thermique, la pulvérisation cathodique peut être un processus plus lent. Le taux de dépôt du matériau est souvent plus faible, ce qui peut affecter le débit dans la fabrication à grand volume.

Chauffage du substrat

Le bombardement constant de particules énergétiques (y compris les ions et les atomes pulvérisés) transfère de l'énergie au substrat, provoquant son échauffement. Cela peut être un problème important pour le revêtement de matériaux sensibles à la chaleur comme les plastiques ou certains échantillons biologiques.

Complexité et coût du système

Les systèmes de pulvérisation cathodique nécessitent des chambres à vide poussé, des alimentations sophistiquées et souvent des systèmes de confinement magnétique (pulvérisation magnétron). Cela rend l'équipement plus complexe et plus coûteux que certaines méthodes de revêtement alternatives.

Contraintes matérielles

Pour la forme la plus simple de la technique (pulvérisation cathodique CC), le matériau cible doit être électriquement conducteur. Bien que la pulvérisation cathodique par radiofréquence (RF) puisse être utilisée pour les matériaux isolants, cela ajoute une autre couche de complexité et de coût au système.

Quand choisir la pulvérisation cathodique

Le choix d'une méthode de dépôt dépend entièrement de vos exigences techniques et matérielles. La pulvérisation cathodique est le choix supérieur pour des objectifs spécifiques.

- Si votre objectif principal est la pureté et la densité du film : La pulvérisation cathodique est un excellent choix car l'énergie élevée des atomes déposés forme des films denses et compacts avec de faibles niveaux d'impuretés.

- Si votre objectif principal est le revêtement d'alliages ou de composés complexes : La pulvérisation cathodique excelle car elle préserve généralement la stœchiométrie (le rapport élémentaire) du matériau cible dans le film résultant.

- Si votre objectif principal est d'obtenir une forte adhérence du film : La nature énergétique des atomes pulvérisés se traduit souvent par une meilleure adhérence au substrat par rapport aux techniques de dépôt à plus faible énergie.

- Si votre objectif principal est l'uniformité sur une grande surface : La pulvérisation cathodique offre un contrôle exceptionnel de l'épaisseur et de l'uniformité du film, ce qui la rend idéale pour le revêtement de grands substrats comme le verre architectural ou les écrans.

En comprenant ses principes, vous pouvez tirer parti efficacement de la pulvérisation cathodique pour concevoir des matériaux aux propriétés précisément adaptées au niveau atomique.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Avantage principal | Revêtements ultra-minces, très uniformes et denses |

| Idéal pour | Semi-conducteurs, optique, écrans, revêtements d'alliages |

| Principale limite | Taux de dépôt plus faibles et chauffage potentiel du substrat |

Prêt à obtenir des revêtements de couches minces supérieurs pour votre laboratoire ?

Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de pulvérisation cathodique haute performance et de consommables adaptés à vos besoins spécifiques de recherche et de production. Que vous travailliez dans la fabrication de semi-conducteurs, la science des matériaux ou le revêtement optique, nos solutions offrent la pureté, l'uniformité et l'adhérence que vos projets exigent.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes de pulvérisation cathodique peuvent améliorer les capacités de votre laboratoire et faire progresser vos innovations.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation pour matière organique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température