À la base, la pulvérisation cathodique est une technique sous vide très polyvalente et précise utilisée pour déposer des films ultra-minces de matériau sur une surface. Ce processus de dépôt physique en phase vapeur (PVD) est fondamental pour la fabrication d'innombrables technologies modernes, des circuits intégrés de votre téléphone aux revêtements antireflets de vos lunettes. Il fonctionne en éjectant des atomes d'un matériau source (une "cible"), qui voyagent ensuite et se condensent sur un substrat, formant une nouvelle couche fonctionnelle.

La pulvérisation cathodique n'est pas seulement une méthode de revêtement ; c'est un processus fondamental pour l'ingénierie des surfaces au niveau atomique. Son utilisation principale est de créer des films minces avec des propriétés optiques, électriques ou mécaniques spécifiques et hautement contrôlées, essentielles pour les applications avancées.

Comment la pulvérisation cathodique fonctionne comme un outil à l'échelle atomique

La pulvérisation cathodique est un processus physique, pas chimique. Comprendre cette distinction est essentiel pour saisir ses capacités.

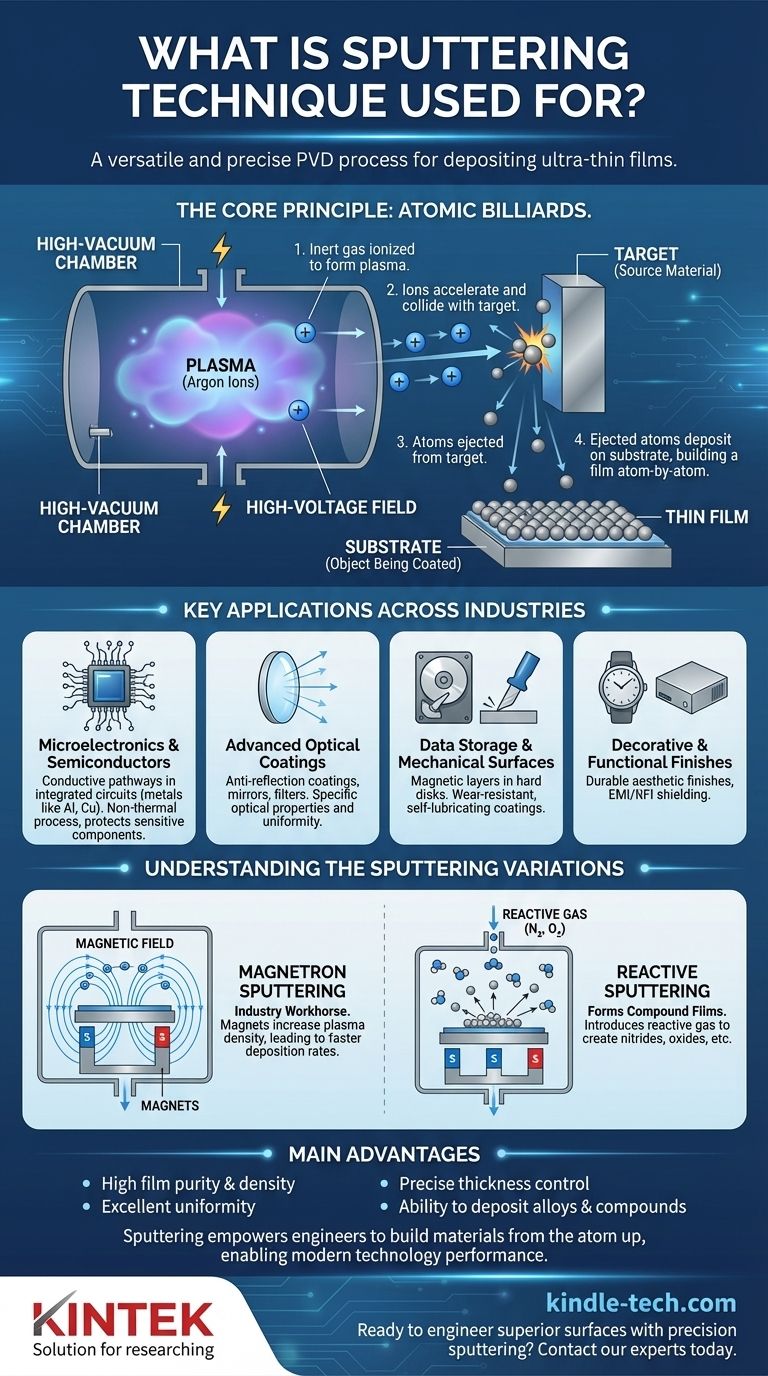

Le principe fondamental : le billard atomique

Le processus se déroule dans une chambre à vide poussé. Un champ électrique à haute tension énergise un gaz inerte (généralement de l'argon), arrachant des électrons aux atomes de gaz et créant un plasma d'ions chargés positivement.

Ces ions à haute énergie sont ensuite accélérés et dirigés vers la "cible", qui est un bloc du matériau que vous souhaitez déposer. Lorsque les ions entrent en collision avec la cible, ils transfèrent leur quantité de mouvement et éjectent des atomes de sa surface, un processus conceptuellement similaire à une bille de choc brisant un ensemble de billes de billard.

Dépôt : construction du film mince

Les atomes de la cible éjectés traversent la chambre à vide et atterrissent sur le "substrat" – l'objet à revêtir. Parce que cela se produit atome par atome dans un environnement contrôlé, le film résultant est exceptionnellement uniforme, dense et pur, avec une épaisseur qui peut être contrôlée de quelques nanomètres à plusieurs micromètres.

Applications clés dans toutes les industries

La capacité à créer des films aussi précis rend la pulvérisation cathodique indispensable dans les secteurs où la performance des matériaux est primordiale.

Microélectronique et semi-conducteurs

La pulvérisation cathodique est une pierre angulaire de la fabrication des semi-conducteurs. Elle est utilisée pour déposer les fines couches de métaux (comme l'aluminium ou le cuivre) qui forment les chemins conducteurs dans les circuits intégrés.

Étant un processus non thermique, elle peut déposer des matériaux sans endommager les composants électroniques sous-jacents sensibles, une exigence critique dans la fabrication de micro-puces.

Revêtements optiques avancés

La technique est utilisée pour créer des films avec des propriétés optiques spécifiques. Les applications incluent les revêtements antireflets sur les lentilles, les couches réfléchissantes sur les miroirs et le verre architectural, et les filtres qui transmettent ou bloquent des longueurs d'onde spécifiques de la lumière.

Stockage de données et surfaces mécaniques

La pulvérisation cathodique a été l'une des premières méthodes utilisées pour produire des disques durs d'ordinateur, déposant les couches magnétiques qui stockent les données.

Elle est également utilisée pour créer des films super-durs et résistants à l'usure sur les outils de coupe et des revêtements autolubrifiants sur les composants mécaniques, prolongeant considérablement leur durée de vie opérationnelle.

Finitions décoratives et fonctionnelles

De l'éclat métallique d'une montre au blindage EMI/RFI sur les boîtiers électroniques, la pulvérisation cathodique offre des revêtements décoratifs et fonctionnels durables et uniformes.

Comprendre les variations de la pulvérisation cathodique

Toutes les pulvérisations cathodiques ne sont pas identiques. Le processus de base a été affiné pour résoudre des défis d'ingénierie spécifiques, conduisant à plusieurs variations clés.

Pulvérisation cathodique magnétron : le cheval de bataille de l'industrie

La méthode industrielle la plus courante est la pulvérisation cathodique magnétron. En plaçant de puissants aimants derrière la cible, un champ magnétique est créé qui piège les électrons près de la surface de la cible.

Cela augmente considérablement l'efficacité du processus d'ionisation des gaz, conduisant à un plasma plus dense et à des taux de dépôt beaucoup plus rapides. Cette innovation a rendu la pulvérisation cathodique économiquement viable pour la production à grande échelle.

Pulvérisation cathodique réactive : création de nouveaux composés

Dans la pulvérisation cathodique réactive, un gaz réactif comme l'azote ou l'oxygène est intentionnellement introduit dans la chambre à vide avec le gaz inerte.

Les atomes métalliques pulvérisés réagissent avec ce gaz en chemin vers le substrat, formant des films composés comme des nitrures ou des oxydes. C'est ainsi que sont créés des matériaux comme le nitrure de titane (TiN) durable ou le dioxyde de silicium (SiO₂) isolant.

Limitations courantes et compromis

Bien que puissante, la pulvérisation cathodique n'est pas une solution universelle. L'équipement est complexe et nécessite un environnement sous vide poussé, ce qui représente un investissement en capital important.

Les taux de dépôt peuvent être plus lents que d'autres méthodes comme l'évaporation thermique, bien que la pulvérisation magnétron contribue à atténuer cela. Le coût et la fabrication des cibles de matériau source peuvent également être un facteur pour certains matériaux exotiques.

Faire le bon choix pour votre objectif

La pulvérisation cathodique est choisie lorsque la précision et la qualité du film mince sont plus importantes que la vitesse brute de dépôt.

- Si votre objectif principal est des films électroniques complexes de haute pureté : La pulvérisation cathodique est le choix définitif pour créer les structures conductrices et diélectriques précises et multicouches requises dans les semi-conducteurs.

- Si votre objectif principal est une performance optique avancée : La technique offre un contrôle supérieur de l'épaisseur et de l'uniformité du film, essentiel pour créer des revêtements antireflets, réfléchissants ou filtrants haute performance.

- Si votre objectif principal est des propriétés matérielles supérieures : La pulvérisation cathodique réactive vous permet d'ingénier des films composés avec une dureté, une résistance ou des caractéristiques électriques exceptionnelles qui n'existent pas sous forme massive.

En fin de compte, la pulvérisation cathodique permet aux ingénieurs de construire des matériaux atome par atome, permettant la performance qui définit la technologie moderne.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Utilisation principale | Dépôt de films ultra-minces et uniformes de matériau sur un substrat (surface). |

| Principe fondamental | Un processus de dépôt physique en phase vapeur (PVD) utilisant le transfert de quantité de mouvement sous vide pour éjecter des atomes d'une cible. |

| Industries clés | Microélectronique, semi-conducteurs, optique avancée, stockage de données, finitions décoratives. |

| Principaux avantages | Haute pureté et densité du film, excellente uniformité, contrôle précis de l'épaisseur, capacité à déposer des alliages et des composés. |

| Variations courantes | Pulvérisation cathodique magnétron (haute efficacité), pulvérisation cathodique réactive (forme des films composés comme les nitrures/oxydes). |

Prêt à concevoir des surfaces supérieures avec une pulvérisation cathodique de précision ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés pour le dépôt de films minces. Que vous développiez des semi-conducteurs de nouvelle génération, des revêtements optiques haute performance ou des couches protectrices durables, notre expertise et nos solutions sont adaptées pour répondre aux exigences rigoureuses de la recherche et du développement en laboratoire moderne.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre application spécifique de films minces et vous aider à atteindre une performance matérielle inégalée.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Presse à moule polygonale pour laboratoire

Les gens demandent aussi

- Qu'est-ce que le dépôt physique en phase vapeur ? Un guide pour les revêtements haute performance

- Quelle est la méthode de dépôt chimique en phase vapeur pour la synthèse des CNT ? Un guide pour la croissance de nanotubes de haute qualité

- Qu'est-ce que le processus de dépôt en fabrication ? Un guide des techniques de couches minces PVD et CVD

- La pulvérisation cathodique est-elle coûteuse ? Le coût réel du dépôt de couches minces de haute qualité

- Quelles sont les méthodes de dépôt chimique en phase vapeur ? Choisissez le bon procédé CVD pour votre application

- Quel est le mécanisme du graphène CVD ? Maîtriser le processus pour des films de haute qualité et de grande surface

- Comment déterminer le taux de dépôt ? Maîtrisez votre processus de couches minces pour des résultats constants

- Quelles sont les méthodes de synthèse des nanotubes de carbone ? Choisissez la bonne technique pour votre laboratoire