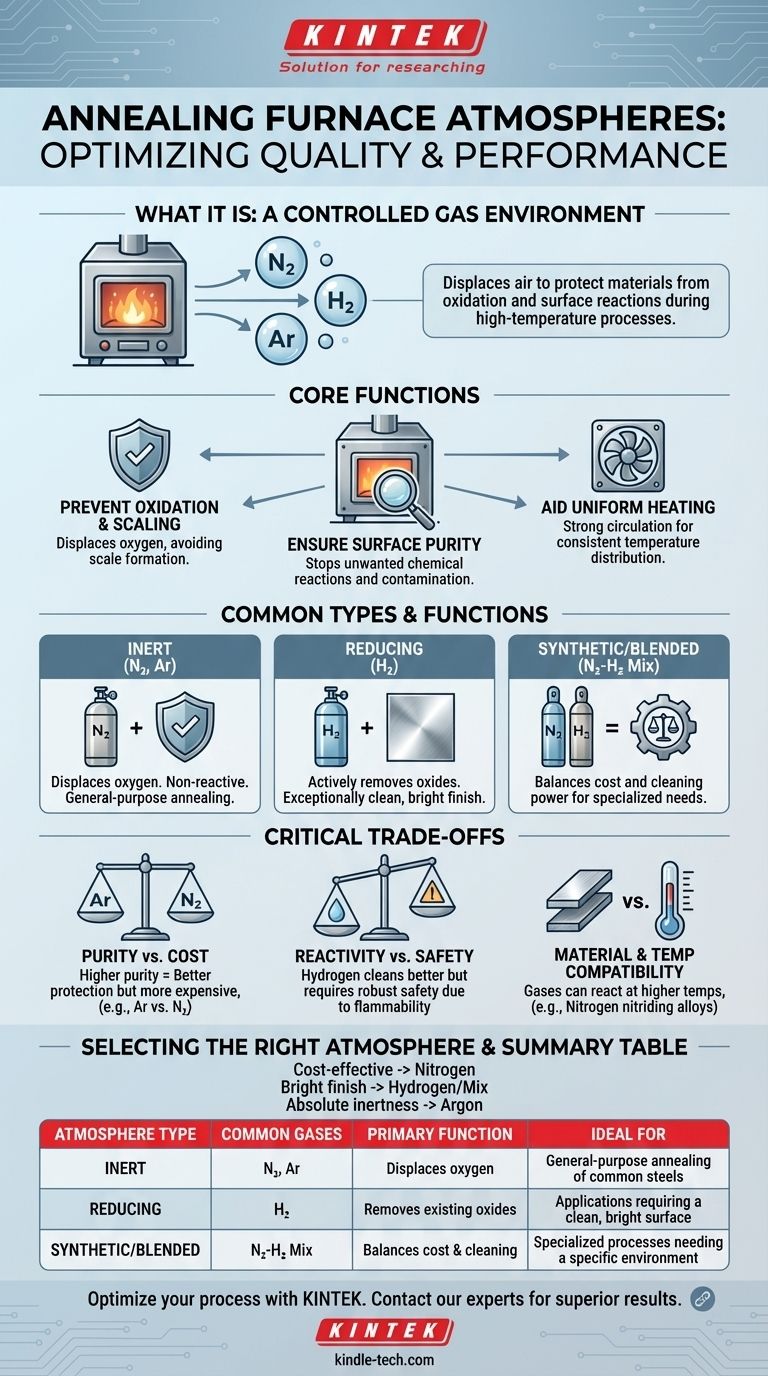

L'atmosphère dans un four de recuit est un gaz ou un mélange de gaz soigneusement contrôlé, introduit intentionnellement dans la chambre de chauffage. Cette atmosphère déplace l'air ambiant pour protéger le matériau de l'oxydation et d'autres réactions de surface indésirables pendant le processus à haute température. Le gaz spécifique utilisé – tel que l'azote, l'hydrogène ou l'argon – est sélectionné en fonction du matériau traité et des propriétés finales souhaitées.

Le but principal de l'atmosphère d'un four de recuit n'est pas seulement de remplir un espace ; c'est un composant actif et ingénieux du processus, conçu pour contrôler la chimie de surface du matériau, prévenir les défauts et garantir que le produit final répond à ses spécifications métallurgiques.

La fonction principale d'une atmosphère de four

Une atmosphère contrôlée est fondamentale pour le succès du processus de recuit. Elle remplit plusieurs objectifs critiques qui ont un impact direct sur la qualité du produit fini.

Prévention de l'oxydation et de la calamine

Aux températures élevées requises pour le recuit, la plupart des métaux réagissent facilement avec l'oxygène de l'air. Cette réaction, connue sous le nom d'oxydation, crée une couche de calamine à la surface du matériau, ce qui est souvent indésirable et doit être éliminé. Une atmosphère protectrice déplace l'oxygène, empêchant ainsi ce phénomène.

Assurer la pureté de la surface

Au-delà de la simple prévention de l'oxydation, l'atmosphère du four garantit que la surface du matériau reste propre et exempte de contamination. Elle fournit un environnement spécifique et contrôlé qui empêche d'autres réactions chimiques indésirables de se produire à haute température.

Aide au chauffage uniforme

L'atmosphère elle-même agit comme un milieu de transfert de chaleur. Dans de nombreuses conceptions de fours, de puissants ventilateurs de convection brassent l'atmosphère protectrice chauffée, comme cela est observé avec les produits en aluminium. Cette forte circulation garantit que toutes les parties de la pièce atteignent la température cible de manière uniforme et constante.

Types courants d'atmosphères de recuit

Le choix de l'atmosphère dépend entièrement du matériau traité et des objectifs spécifiques du cycle de recuit. Différents gaz offrent différents niveaux de protection et de réactivité.

Atmosphères inertes (azote, argon)

Les atmosphères inertes sont le choix le plus courant pour le recuit à usage général. Des gaz comme l'azote (N₂) et l'argon (Ar) sont utilisés car ils sont non réactifs avec la plupart des métaux dans les conditions de recuit. Ils agissent simplement en déplaçant l'oxygène.

Atmosphères réductrices (hydrogène)

Une atmosphère réductrice, contenant généralement de l'hydrogène (H₂), va plus loin. Au lieu de simplement prévenir l'oxydation, l'hydrogène réagit activement avec et élimine les oxydes existants à la surface du matériau. Il en résulte une finition de surface exceptionnellement propre et brillante.

Atmosphères synthétiques et mélangées

Pour les processus hautement spécialisés, les gaz sont souvent mélangés pour créer une atmosphère synthétique avec des propriétés spécifiques. Par exemple, un mélange d'azote et d'hydrogène peut équilibrer la rentabilité de l'azote avec le pouvoir nettoyant de l'hydrogène.

Comprendre les compromis critiques

La sélection d'une atmosphère est une décision d'ingénierie qui implique d'équilibrer la performance, le coût et la sécurité. Il n'y a pas de "meilleure" option unique pour toutes les applications.

Pureté du gaz vs. coût

Les gaz de pureté supérieure offrent une meilleure protection. L'argon, par exemple, est plus inerte que l'azote à très haute température, mais il est également beaucoup plus cher. Le niveau de pureté requis est dicté par la sensibilité du matériau traité.

Réactivité vs. sécurité

Bien que l'hydrogène offre un nettoyage de surface supérieur, il est également très inflammable. Les fours conçus pour les atmosphères d'hydrogène nécessitent des dispositifs de sécurité robustes, y compris des systèmes spécialisés de contrôle de la pression et du débit, ce qui ajoute à leur complexité et à leur coût.

Compatibilité matériau et température

L'inertie d'un gaz peut changer avec la température. Bien que l'azote soit non réactif avec la plupart des aciers, il peut former des nitrures à la surface de certains alliages à des températures plus élevées. Comprendre l'interaction spécifique entre le gaz, le matériau et la température est essentiel pour éviter toute modification de surface involontaire.

Choisir la bonne atmosphère pour votre processus

Votre choix d'atmosphère doit être directement aligné avec les exigences techniques de votre matériau et le résultat souhaité du cycle de recuit.

- Si votre objectif principal est la prévention rentable de l'oxydation pour les aciers courants : Une atmosphère à base d'azote est souvent le choix le plus équilibré et le plus largement utilisé.

- Si votre objectif principal est d'obtenir la finition de surface la plus brillante et la plus propre possible : Un mélange d'hydrogène ou d'azote-hydrogène est supérieur en raison de ses propriétés réductrices actives.

- Si votre objectif principal est le traitement de métaux hautement réactifs ou d'applications exigeant une inertie absolue : Une atmosphère d'argon pur est nécessaire, malgré le coût d'exploitation plus élevé.

Le choix de l'atmosphère correcte du four est une décision d'ingénierie critique qui a un impact direct sur la qualité, la performance et le coût du produit final.

Tableau récapitulatif :

| Type d'atmosphère | Gaz courants | Fonction principale | Idéal pour |

|---|---|---|---|

| Inerte | Azote (N₂), Argon (Ar) | Déplace l'oxygène pour prévenir l'oxydation | Recuit général des aciers courants |

| Réductrice | Hydrogène (H₂) | Élimine activement les oxydes existants pour une finition brillante | Applications nécessitant une surface propre et brillante |

| Synthétique/Mélangée | Mélange Azote-Hydrogène | Équilibre le coût et le pouvoir nettoyant | Processus spécialisés nécessitant un environnement spécifique |

Optimisez votre processus de recuit avec la bonne atmosphère. Le choix du gaz du four est essentiel pour atteindre les propriétés matérielles souhaitées, de la prévention de l'oxydation à l'obtention d'une finition de surface brillante. KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions expertes pour les besoins de traitement thermique de votre laboratoire. Contactez nos experts dès aujourd'hui pour discuter de l'atmosphère de four de recuit idéale pour votre application spécifique et garantir des résultats supérieurs.

Guide Visuel

Produits associés

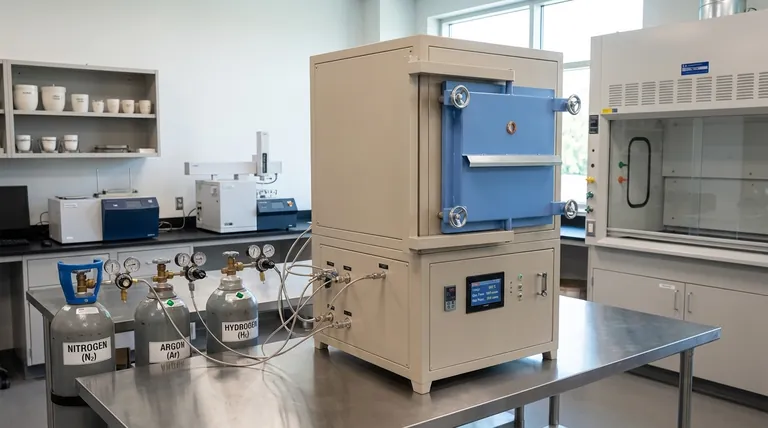

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quel est un exemple d'atmosphère inerte ? Découvrez le meilleur gaz pour votre procédé

- Quel est le gaz inerte le moins cher ? L'argon est le choix rentable pour une inertie véritable

- Qu'est-ce que le traitement thermique sous atmosphère d'azote ? Un guide pour un traitement des métaux contrôlé et de haute qualité

- Pourquoi utiliser des fours à haute température avec des générateurs de vapeur pour les LOCA ? Simuler des accidents de réacteur avec une précision de 1373 K

- Pourquoi un four de protection atmosphérique multicanal est-il requis pour la simulation SOEC ? Obtenez des tests d'oxydation précis

- Quels sont les différents types d'atmosphères préparées à base d'azote ? Choisissez Lean ou Rich pour un traitement thermique optimal

- Pourquoi un four à atmosphère d'hydrogène est-il nécessaire pour le composite W-Cu ? Obtenez une infiltration et une densité supérieures

- Quel est le but principal de l'utilisation d'atmosphères dans le traitement thermique ? Protéger les surfaces et améliorer la qualité du métal