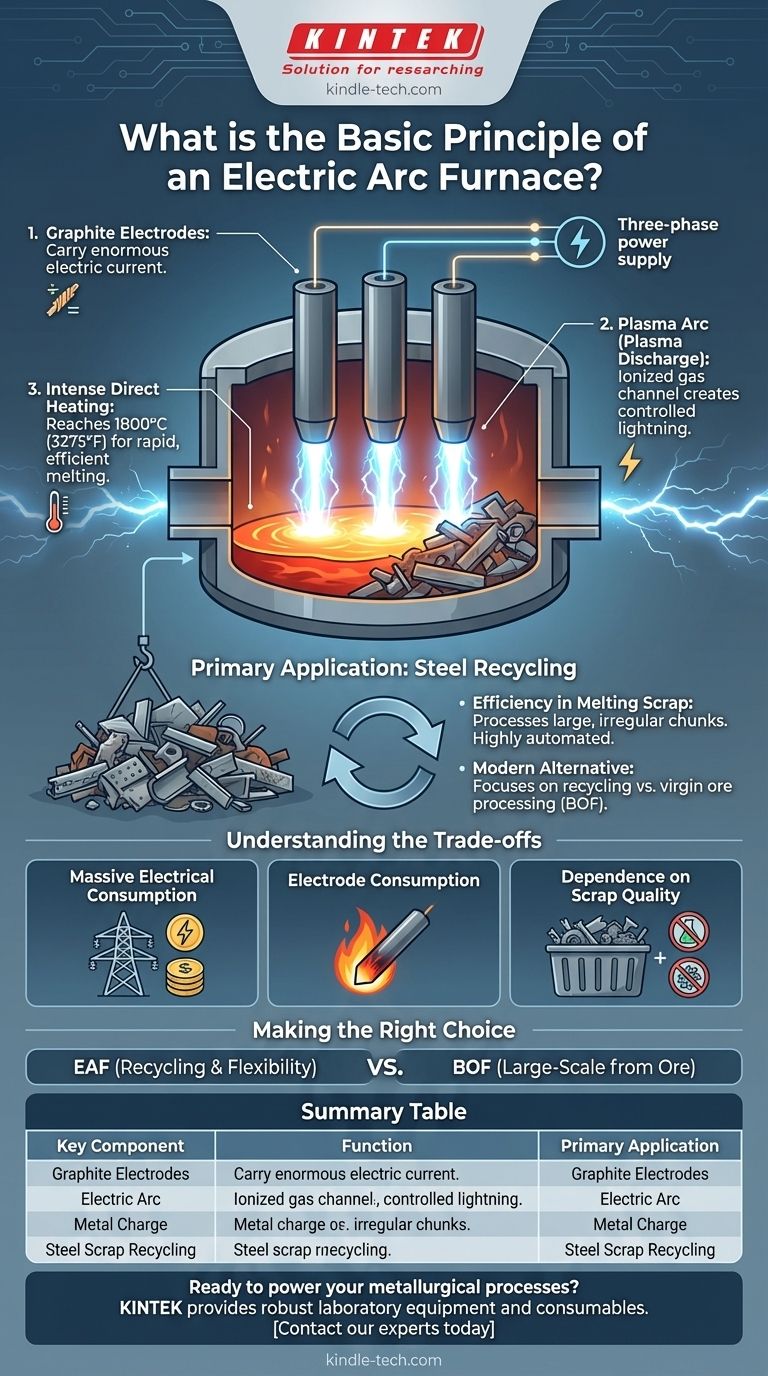

À la base, le principe fondamental d'un four à arc électrique (FAE) est de convertir l'énergie électrique en chaleur intense pour faire fondre le métal. Ceci est réalisé en créant un arc électrique de haute puissance — une forme de décharge de plasma — qui circule entre des électrodes en graphite et le matériau métallique (la charge). Cet arc génère des températures extrêmes, faisant fondre rapidement le métal sans nécessiter la combustion de combustible traditionnel.

Un four à arc électrique contourne entièrement la combustion chimique. Il utilise la puissance brute de l'électricité pour générer un arc plasma contrôlé, créant des températures suffisamment élevées pour faire fondre l'acier et d'autres métaux avec une rapidité et une efficacité remarquables.

Comment un arc électrique génère de la chaleur

Le processus est une application directe de la physique électrique pour atteindre un objectif métallurgique. Il implique plusieurs composants clés travaillant en séquence pour délivrer des quantités massives d'énergie thermique précisément là où elles sont nécessaires.

Le rôle des électrodes

Un FAE utilise généralement trois grandes électrodes cylindriques en graphite. Ces électrodes sont connectées à une alimentation électrique triphasée puissante.

Elles sont positionnées verticalement au-dessus de la charge métallique à l'intérieur du four. En tant que conducteurs, leur objectif est de transporter l'énorme courant électrique nécessaire pour initier et maintenir l'arc.

Création de l'arc plasma

Le processus commence lorsque les électrodes sont abaissées vers la charge métallique. Une très haute tension est appliquée, provoquant le saut du courant entre les pointes des électrodes et le métal.

Cette décharge ionise le gaz dans l'espace, créant un canal de plasma électriquement conducteur. Cet éclair stable et contrôlé est l'arc électrique.

Chauffage intense et direct

L'arc plasma est incroyablement chaud, capable d'atteindre des températures d'environ 1800°C (3275°F).

Cette chaleur intense est transférée directement au métal par rayonnement et conduction. Comme le matériau est en contact direct avec l'arc, le transfert d'énergie est extrêmement efficace et la fusion est très rapide.

L'application principale : le recyclage de l'acier

Bien que polyvalent, le four à arc électrique est devenu la technologie dominante pour un processus industriel spécifique et critique : le recyclage de la ferraille d'acier.

Efficacité dans la fusion de la ferraille

Les FAE sont exceptionnellement bien adaptés pour faire fondre la ferraille métallique. Leur capacité à délivrer rapidement une chaleur immense leur permet de traiter de gros morceaux irréguliers d'acier recyclé qui seraient difficiles à manipuler dans d'autres types de fours.

Le processus est hautement automatisé, permettant aux opérateurs de gérer le cycle de fusion, d'ajouter des alliages et d'affiner la chimie du métal en fusion avec une grande précision.

Une alternative moderne au traitement du minerai

Le processus FAE est souvent comparé au convertisseur à oxygène basique (BOF), qui est principalement utilisé pour produire de l'acier à partir de minerai de fer (matériau vierge).

Les FAE offrent plus de flexibilité, peuvent être démarrés et arrêtés plus facilement, et ont une empreinte plus petite. Cela en fait la pierre angulaire des « mini-aciéries » modernes, qui se concentrent sur le recyclage de la ferraille pour produire de nouveaux produits en acier.

Comprendre les compromis

L'efficacité du FAE s'accompagne d'exigences opérationnelles et de limitations spécifiques qu'il est essentiel de comprendre.

Consommation électrique massive

Un FAE représente l'une des charges électriques les plus importantes sur n'importe quel réseau électrique. Le fonctionnement d'un four nécessite une alimentation électrique dédiée et de grande capacité, et les coûts d'électricité représentent une part importante du coût opérationnel total.

Consommation d'électrodes

Les électrodes en graphite ne sont pas permanentes. La chaleur intense de l'arc et l'environnement chimique à l'intérieur du four provoquent leur usure lente, ou leur « consommation ».

Ces électrodes doivent être remplacées périodiquement, ce qui ajoute un coût matériel important au processus de fabrication de l'acier.

Dépendance à la qualité de la ferraille

La qualité finale de l'acier produit dans un FAE est directement liée à la qualité de la ferraille utilisée comme intrant. Les contaminants dans la ferraille, tels que le cuivre, l'étain ou les plastiques, doivent être gérés avec soin. Une ferraille de mauvaise qualité peut entraîner des impuretés dans le produit final, nécessitant des étapes de raffinage supplémentaires qui ajoutent du temps et des coûts.

Faire le bon choix pour votre objectif

Le FAE est un outil puissant, mais son adéquation dépend entièrement de l'objectif métallurgique spécifique.

- Si votre objectif principal est le recyclage et la flexibilité : Le FAE est la technologie supérieure pour faire fondre la ferraille d'acier, offrant un traitement par lots rapide et la capacité de produire une large gamme de nuances d'acier.

- Si votre objectif principal est la production à grande échelle à partir de minerai de fer : Le four à oxygène basique traditionnel intégré à un haut fourneau est généralement la voie la plus établie et la plus économique pour la production d'acier vierge.

- Si votre objectif principal est la gestion de l'énergie et des coûts : La viabilité d'un FAE dépend de l'accès à une alimentation électrique haute tension stable et à un prix compétitif.

Le four à arc électrique a fondamentalement transformé la métallurgie moderne en transformant directement l'électricité en un outil de fusion et de recyclage.

Tableau récapitulatif :

| Composant clé | Fonction |

|---|---|

| Électrodes en graphite | Transportent un courant élevé pour créer et maintenir l'arc électrique. |

| Arc électrique (Plasma) | Génère une chaleur extrême (jusqu'à 1800°C) pour la fusion directe du métal. |

| Charge métallique (Ferraille) | Le matériau à faire fondre, chauffé directement par le rayonnement de l'arc. |

| Application principale | Technologie dominante pour le recyclage efficace et flexible de la ferraille d'acier. |

Prêt à alimenter vos processus métallurgiques avec précision ?

Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire robustes et de consommables adaptés aux applications exigeantes. Que vous soyez impliqué dans la recherche, le contrôle qualité ou le développement de procédés impliquant des opérations à haute température, notre expertise peut vous aider à atteindre une plus grande efficacité et fiabilité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent répondre à vos besoins spécifiques en matière d'équipement de laboratoire et faire avancer vos projets.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Pourquoi utiliser un réacteur à tube de quartz pour les transformations de phase Y-Ti-O ? Atteignez une pureté absolue et un contrôle de précision

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision