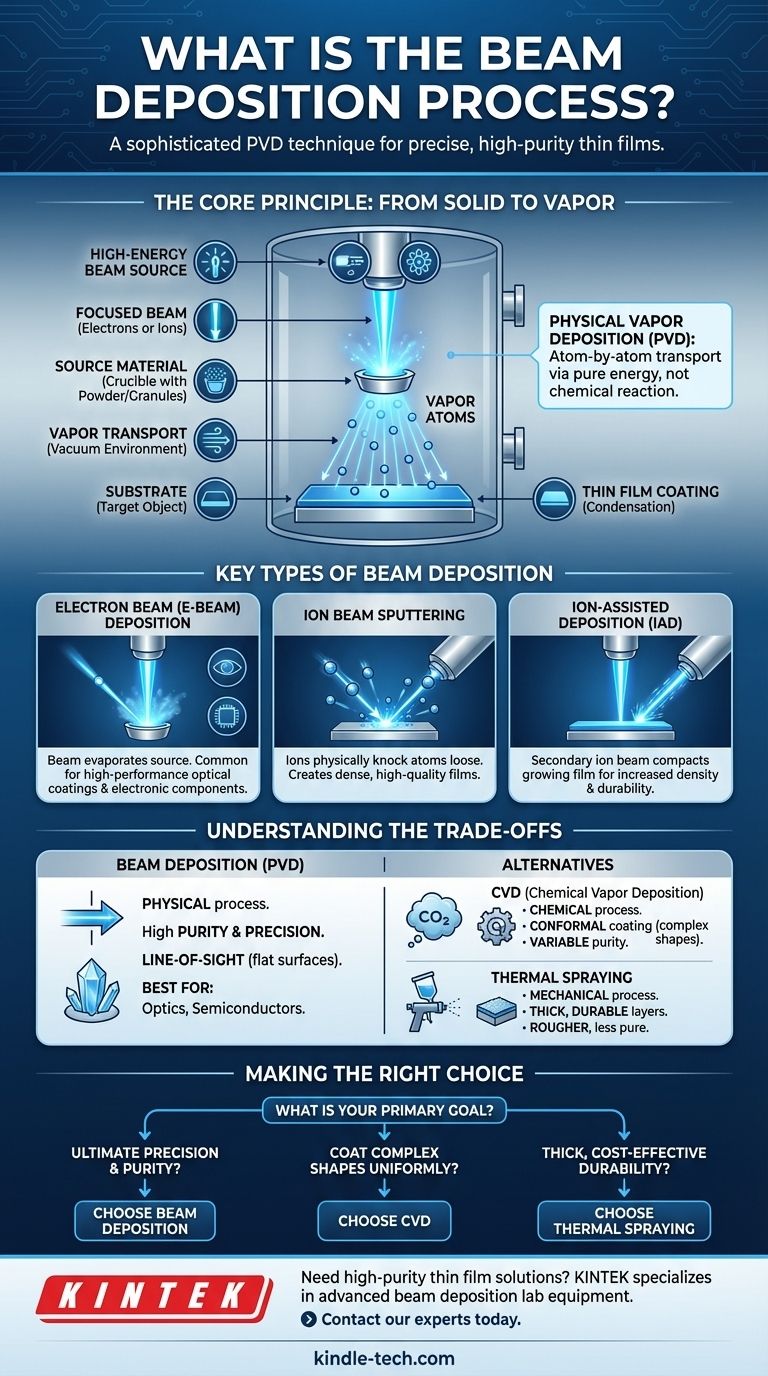

En bref, le dépôt par faisceau est un processus sophistiqué qui utilise un faisceau d'électrons ou d'ions focalisé et de haute énergie à l'intérieur d'une chambre à vide pour transformer un matériau source solide en vapeur. Cette vapeur se déplace ensuite et se condense sur un objet cible, formant un revêtement ou un film extrêmement mince, pur et contrôlé avec précision.

Le dépôt par faisceau est fondamentalement une technique de dépôt physique en phase vapeur (PVD) prisée pour sa précision. Contrairement aux méthodes chimiques, elle utilise de l'énergie pure – et non une réaction chimique – pour transporter le matériau atome par atome, ce qui donne des films de haute qualité essentiels pour l'optique, l'électronique et les matériaux avancés.

Le principe fondamental : du solide à la vapeur

Le rôle du faisceau de haute énergie

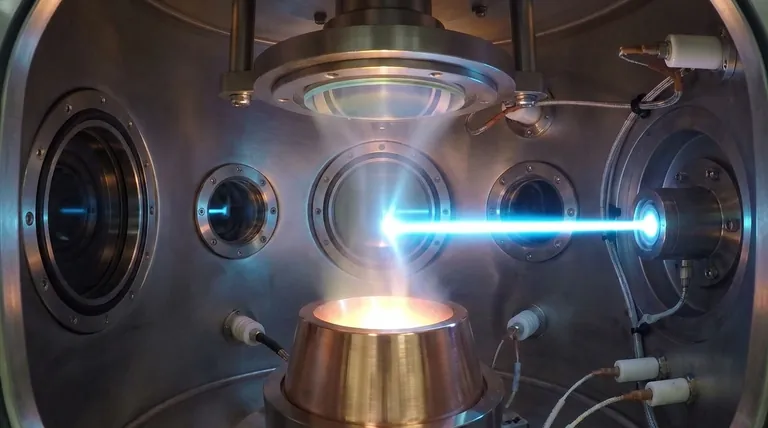

La caractéristique distinctive de ce processus est l'utilisation d'un faisceau focalisé comme source d'énergie. Ce faisceau, généralement composé d'électrons ou d'ions, est dirigé vers un matériau cible (souvent sous forme de poudre ou de granulés) maintenu dans un creuset.

L'énergie intense du faisceau chauffe le matériau source jusqu'à son point d'ébullition, le faisant se vaporiser.

L'environnement sous vide

L'ensemble du processus se déroule dans une chambre à vide poussé. C'est essentiel pour deux raisons : cela empêche le matériau vaporisé de réagir avec l'air, assurant la pureté du film final, et cela permet aux atomes de vapeur de voyager en ligne droite de la source au substrat sans entrer en collision avec d'autres particules.

Condensation et croissance du film

Une fois que les atomes vaporisés atteignent la surface plus froide de l'objet à revêtir (le substrat), ils se condensent à nouveau à l'état solide. Cela se produit couche par couche, formant un film mince et uniforme.

Grâce à un contrôle informatique précis de la puissance du faisceau, du niveau de vide et du positionnement du substrat, l'épaisseur et les propriétés du revêtement peuvent être gérées avec une précision exceptionnelle.

Types clés de dépôt par faisceau

Dépôt par faisceau d'électrons (E-Beam)

C'est la forme la plus courante de dépôt par faisceau. Un faisceau d'électrons de haute énergie est guidé magnétiquement pour frapper le matériau source, le faisant s'évaporer. Le dépôt par faisceau d'électrons est largement utilisé pour créer des revêtements optiques et des composants électroniques de haute performance.

Pulvérisation par faisceau d'ions

La pulvérisation utilise un mécanisme légèrement différent. Au lieu de vaporiser le matériau par la chaleur, un faisceau d'ions de haute énergie bombarde une cible solide. La force des impacts ioniques est suffisante pour déloger physiquement les atomes de la cible – un processus appelé « pulvérisation ».

Ces atomes éjectés traversent ensuite le vide et se déposent sur le substrat.

Dépôt assisté par ions (DAI)

Il ne s'agit pas d'une méthode autonome mais d'une amélioration d'un autre processus, comme le dépôt par faisceau d'électrons. Pendant le dépôt du film, un second faisceau d'ions de faible énergie est dirigé vers le substrat.

Ce bombardement ionique compacte le film en croissance, augmentant sa densité, sa durabilité et son adhérence au substrat. Le résultat est un revêtement plus robuste et stable.

Comprendre les compromis : dépôt par faisceau vs. autres méthodes

Comparaison avec le dépôt chimique en phase vapeur (CVD)

Le CVD est un processus chimique, pas physique. En CVD, la pièce est placée dans une chambre remplie de gaz réactifs. Une réaction chimique se produit sur la surface chaude de la pièce, laissant derrière elle un film solide.

Contrairement à la nature en ligne de mire du dépôt par faisceau, les gaz en CVD peuvent revêtir plus facilement des formes complexes et des surfaces internes. Cependant, le processus est limité par les réactions chimiques disponibles et peut introduire des impuretés.

Comparaison avec la projection thermique

La projection est un processus plus mécanique où des gouttelettes ou des particules de matériau fondu ou semi-fondu sont projetées sur une surface. Elle est excellente pour appliquer des revêtements épais et protecteurs, mais elle manque de la précision au niveau atomique du dépôt par faisceau.

Les films produits par projection sont généralement beaucoup plus épais, plus rugueux et moins purs que ceux obtenus par dépôt par faisceau.

Principaux avantages du dépôt par faisceau

Les principaux avantages sont la pureté et le contrôle. Parce qu'il fonctionne sous vide poussé et vaporise un matériau source pur, les films résultants sont exceptionnellement propres. L'utilisation d'un faisceau focalisé permet un contrôle précis du taux de dépôt et de l'épaisseur du film.

Limitations potentielles

Le dépôt par faisceau est un processus en ligne de mire. La vapeur se déplace en ligne droite, ce qui peut rendre difficile le revêtement uniforme d'objets aux formes tridimensionnelles complexes. L'équipement requis est également très spécialisé et peut être plus coûteux que des méthodes plus simples.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de dépôt dépend entièrement du résultat souhaité pour le produit final.

- Si votre objectif principal est la précision et la pureté ultimes (par exemple, filtres optiques, semi-conducteurs) : Le dépôt par faisceau est le choix supérieur pour son contrôle inégalé sur l'épaisseur du film et la pureté du matériau.

- Si votre objectif principal est de revêtir uniformément des formes complexes (par exemple, tuyaux internes, pièces de machine) : Le dépôt chimique en phase vapeur (CVD) est souvent plus approprié car les gaz précurseurs peuvent circuler autour et dans des géométries complexes.

- Si votre objectif principal est de créer des revêtements épais et durables à moindre coût (par exemple, résistance à la corrosion) : La projection thermique offre une solution robuste et économique lorsque la précision au niveau atomique n'est pas requise.

En fin de compte, comprendre la différence fondamentale entre le transport physique (dépôt par faisceau) et la réaction chimique (CVD) est la clé pour choisir le bon outil pour votre défi d'ingénierie.

Tableau récapitulatif :

| Caractéristique | Dépôt par faisceau (PVD) | Dépôt chimique en phase vapeur (CVD) | Projection thermique |

|---|---|---|---|

| Type de processus | Physique (Énergie) | Chimique (Réaction) | Mécanique (Projection) |

| Épaisseur du revêtement | Très mince, précis | Mince à modéré | Épais |

| Uniformité du revêtement | En ligne de mire | Excellent pour les formes complexes | Variable |

| Avantage principal | Haute pureté et précision | Revêtement conforme | Couches épaisses et durables |

| Idéal pour | Optique, semi-conducteurs | Pièces 3D complexes | Résistance à la corrosion |

Besoin d'un film mince de haute pureté pour votre application ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes de dépôt par faisceau, pour vous aider à atteindre le summum de la précision et de la pureté des revêtements. Notre expertise vous assure d'obtenir la bonne solution pour vos besoins spécifiques en optique, électronique ou recherche sur les matériaux.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

Les gens demandent aussi

- Qu'est-ce qu'un système d'évaporation thermique ? Un guide pour un dépôt de couches minces simple et efficace

- Le dépôt est-il identique à l'évaporation ? Démêler la hiérarchie de la technologie des films minces

- Le platine s'évapore-t-il ? Comprendre la stabilité à haute température et la perte de matière

- Qu'est-ce que la technique d'évaporation thermique pour le dépôt de couches minces ? Un guide pour un revêtement simple et de haute pureté

- Quels sont les 4 facteurs qui affectent le taux d'évaporation ? Contrôle principal pour les processus de laboratoire et industriels

- Quel est le principe de fonctionnement de base du processus d'évaporation par faisceau d'électrons (e-beam) ? Obtenir un dépôt de couches minces de haute pureté

- Quelle est la théorie de l'évaporation des films minces ? Un guide pour le dépôt de films minces de haute pureté

- Quelle est la source du faisceau d'électrons ? Choisir le bon émetteur pour votre application