Bien que plusieurs méthodes existent, la technique la plus efficace et la plus largement adoptée pour produire du graphène de haute qualité sur de grandes surfaces, adapté aux applications commerciales, est le Dépôt Chimique en Phase Vapeur (CVD). Il est devenu la norme de l'industrie car il équilibre de manière unique l'évolutivité, la qualité du matériau et la rentabilité, en particulier pour les applications dans l'électronique.

La « meilleure » méthode pour synthétiser le graphène n'est pas une réponse unique, mais un choix dicté par votre objectif final. Alors que l'exfoliation mécanique produit les échantillons de plus haute pureté pour la recherche, le dépôt chimique en phase vapeur (CVD) offre la meilleure combinaison de qualité, d'échelle et de transférabilité nécessaire à la plupart des avancées technologiques et industrielles.

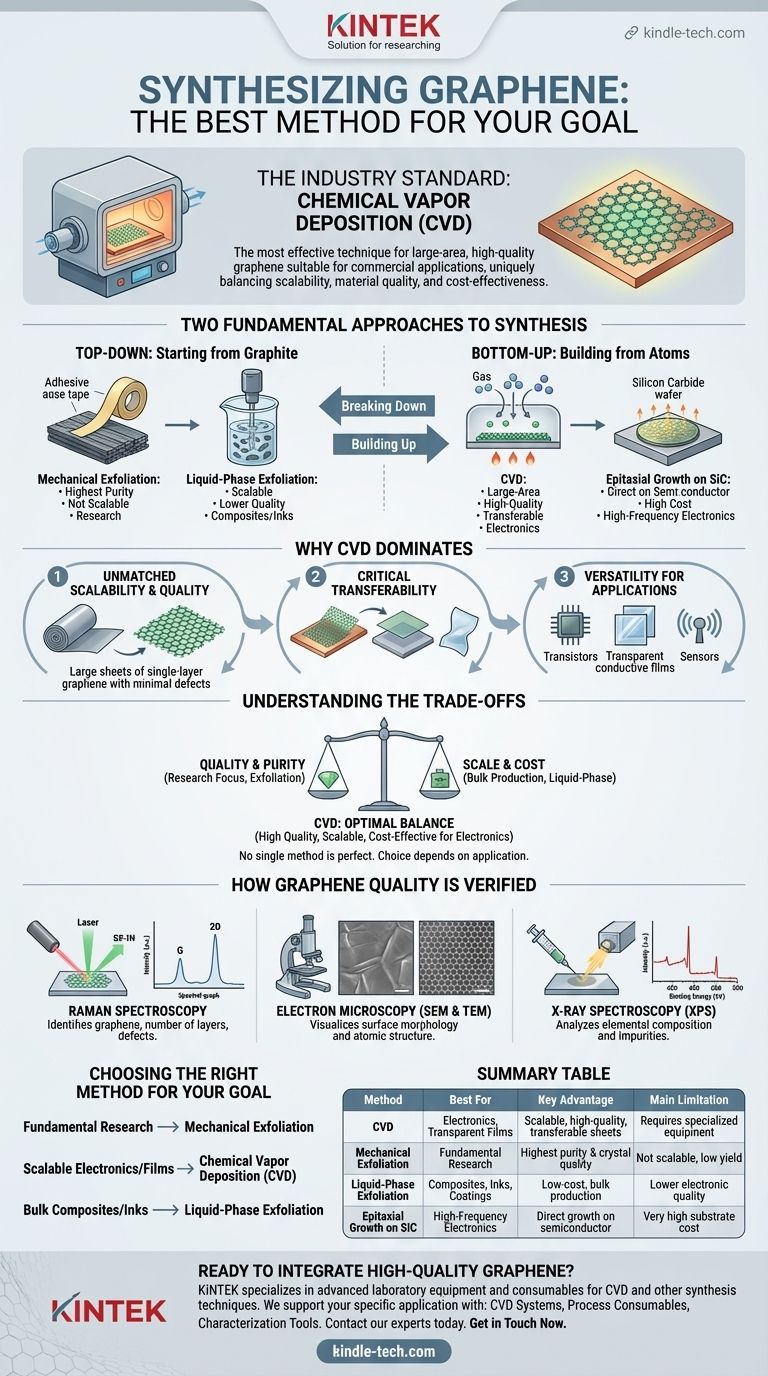

Les deux approches fondamentales de la synthèse du graphène

Pour comprendre pourquoi le CVD est préféré, il est utile de catégoriser les méthodes de synthèse en deux stratégies fondamentales : construire à partir d'atomes ou décomposer à partir d'une source plus grande.

H3: Méthodes « Top-Down » (Descendantes) : Commencer par le graphite

Les méthodes descendantes commencent par le graphite — essentiellement une pile épaisse de couches de graphène — et séparent ces couches.

L'exfoliation mécanique est la méthode originale, utilisant de manière célèbre du ruban adhésif pour décoller les couches jusqu'à ce qu'il ne reste qu'une seule feuille atomique. Elle produit des flocons de graphène exceptionnellement purs et de haute qualité, mais elle n'est pas évolutive et est principalement utilisée pour la recherche scientifique fondamentale.

L'exfoliation en phase liquide est une approche descendante plus évolutive où le graphite est dispersé dans un liquide et brisé à l'aide d'énergie, souvent par sonication. Cela peut produire de grandes quantités de flocons de graphène pour une utilisation dans des composites, des revêtements et des encres, mais la qualité électrique est généralement inférieure à celle des autres méthodes.

H3: Méthodes « Bottom-Up » (Ascendantes) : Construire à partir d'atomes

Les méthodes ascendantes construisent le réseau de graphène atome par atome sur un substrat. Cela offre un contrôle précis sur la structure finale.

Le Dépôt Chimique en Phase Vapeur (CVD) est la principale technique ascendante. Elle implique la croissance du graphène directement sur un substrat métallique catalytique à partir d'un gaz contenant du carbone.

La croissance épitaxiale sur carbure de silicium (SiC) est une autre méthode, où le chauffage d'un substrat de SiC provoque la sublimation du silicium, laissant derrière lui une couche de graphène. Bien qu'elle produise du graphène de haute qualité directement sur un substrat semi-conducteur, le coût élevé des substrats de SiC limite son utilisation généralisée.

Pourquoi le Dépôt Chimique en Phase Vapeur (CVD) domine

Le CVD est apparu comme la voie de synthèse la plus prometteuse car il résout simultanément les défis critiques de l'échelle et de la qualité.

H3: Le processus CVD expliqué

Le processus CVD pour le graphène est conceptuellement simple. Une feuille métallique, généralement du cuivre (Cu), est chauffée dans un four sous vide. Un gaz contenant du carbone, tel que le méthane (CH4), est introduit. À haute température, le méthane se décompose et les atomes de carbone s'organisent en réseau hexagonal de graphène à la surface de la feuille de cuivre.

H3: Évolutivité et qualité inégalées

L'avantage principal du CVD est sa capacité à produire des feuilles continues et larges de graphène monocouche. Ceci est un prérequis pour la création de dispositifs électroniques tels que les transistors, les films conducteurs transparents et les capteurs. Le processus peut être mis à l'échelle pour produire des films de graphène mesurés en mètres carrés.

H3: Transférabilité et polyvalence critiques

Une caractéristique clé du CVD est que le film de graphène peut être facilement transféré de son substrat de croissance (la feuille de cuivre) sur pratiquement tout autre matériau, tel que des plaquettes de silicium, du verre ou des plastiques flexibles. Cette polyvalence est ce qui rend le graphène cultivé par CVD idéal pour l'intégration dans un vaste éventail d'applications technologiques.

Comprendre les compromis

Aucune méthode n'est parfaite pour tous les scénarios. Choisir la bonne nécessite de comprendre les compromis inhérents entre la qualité, le coût et l'échelle.

H3: Qualité contre coût

L'exfoliation mécanique offre la plus haute qualité cristalline possible, mais elle est prohibitif en termes de coût et trop lente pour tout volume commercial. L'exfoliation en phase liquide est la moins chère pour la production en vrac, mais la qualité du matériau est insuffisante pour l'électronique haute performance. Le CVD trouve un équilibre crucial, offrant une haute qualité à un prix rentable pour les grandes surfaces.

H3: Échelle contre pureté

Bien que le CVD produise d'excellents films sur de grandes surfaces, le processus peut introduire des défauts mineurs, des joints de grains ou des impuretés que l'on ne trouve pas dans les flocons vierges issus de l'exfoliation mécanique. Pour la plupart des applications, ce compromis est acceptable, mais pour la recherche fondamentale en physique, les flocons exfoliés sont souvent encore préférés.

H3: Complexité du processus

Le CVD nécessite des équipements spécialisés, y compris des fours à haute température, des systèmes de vide et un flux de gaz contrôlé. De plus, le processus de transfert post-croissance ajoute des étapes et nécessite une manipulation prudente pour éviter d'endommager le film délicat à l'échelle atomique.

Comment la qualité du graphène est vérifiée

Quelle que soit la méthode de synthèse, le matériau résultant doit être analysé pour confirmer ses propriétés. Les professionnels s'appuient sur un ensemble standard de techniques de caractérisation.

H3: Spectroscopie Raman

C'est la technique la plus importante et la plus utilisée. Elle peut identifier définitivement le graphène, déterminer le nombre de couches (mono, double ou multicouche) et évaluer sa qualité structurelle en détectant les défauts.

H3: Microscopie électronique (MEB et MET)

La Microscopie Électronique à Balayage (MEB) est utilisée pour examiner la surface et la topographie du film de graphène, révélant les rides, les plis ou les déchirures. La Microscopie Électronique en Transmission (MET) fournit des images haute résolution du réseau atomique lui-même, confirmant la structure hexagonale.

H3: Spectroscopie aux rayons X (XPS)

La Spectroscopie Photoélectronique X (XPS) caractérise l'état chimique et la composition élémentaire de l'échantillon, aidant à identifier toute impureté indésirable ou groupe fonctionnel attaché à la feuille de graphène.

Choisir la bonne méthode pour votre objectif

Votre application dicte la méthode de synthèse optimale.

- Si votre objectif principal est la recherche fondamentale sur le matériau vierge : L'exfoliation mécanique reste la référence pour produire les échantillons de la plus haute qualité et sans défaut pour la découverte scientifique.

- Si votre objectif principal est l'électronique évolutive ou les conducteurs transparents : Le Dépôt Chimique en Phase Vapeur (CVD) est la seule méthode viable pour créer les films larges, de haute qualité et transférables requis.

- Si votre objectif principal est la production en vrac pour les composites, les peintures ou les encres : L'exfoliation en phase liquide offre la meilleure voie pour produire de grands volumes de flocons de graphène où la qualité électronique vierge n'est pas la principale préoccupation.

Comprendre ces compromis critiques vous permet de sélectionner la méthode de synthèse qui s'aligne directement sur vos objectifs techniques et commerciaux.

Tableau récapitulatif :

| Méthode | Idéal pour | Avantage clé | Principale limitation |

|---|---|---|---|

| Dépôt Chimique en Phase Vapeur (CVD) | Électronique, Films Transparent | Feuilles évolutives, de haute qualité et transférables | Nécessite un équipement spécialisé |

| Exfoliation Mécanique | Recherche fondamentale | Pureté et qualité cristalline maximales | Non évolutif, faible rendement |

| Exfoliation en Phase Liquide | Composites, Encres, Revêtements | Faible coût, production en vrac | Qualité électronique inférieure |

| Croissance Épitaxiale sur SiC | Électronique haute fréquence | Croissance directe sur semi-conducteur | Coût très élevé du substrat |

Prêt à intégrer du graphène de haute qualité dans votre recherche ou votre produit ?

Choisir la bonne méthode de synthèse n'est que la première étape. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire avancé et des consommables nécessaires pour mettre en œuvre avec succès ces techniques, en particulier le Dépôt Chimique en Phase Vapeur (CVD).

Nous comprenons que votre succès dépend d'outils fiables et précis. Que vous développiez l'électronique de nouvelle génération, des composites avancés ou des matériaux révolutionnaires, notre expertise et nos produits sont conçus pour vous aider à obtenir des résultats supérieurs.

Discutons de la manière dont nous pouvons soutenir votre application spécifique :

- Systèmes CVD : Mettez à l'échelle votre production de graphène avec des systèmes robustes et contrôlables.

- Consommables de Processus : Assurez une qualité constante avec des feuilles métalliques et des gaz de haute pureté.

- Outils de Caractérisation : Vérifiez les propriétés de votre graphène avec l'équipement analytique recommandé.

Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour les besoins de synthèse de graphène de votre laboratoire.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quel gaz est utilisé dans le dépôt par pulvérisation cathodique ? Optimisez votre processus de couches minces avec le bon gaz

- Peut-on pulvériser du silicium ? Un guide des méthodes de dépôt de couches minces de silicium

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Comment fonctionne le dépôt par pulvérisation cathodique ? Un guide pour le revêtement de films minces de précision

- Quels sont les effets toxiques des nanotubes de carbone ? Comprendre les risques liés à l'inhalation

- Qu'est-ce qu'une cible de pulvérisation cathodique ? Le plan pour des revêtements en couches minces haute performance

- Qu'est-ce qu'un film mince en optique ondulatoire ? Exploiter l'interférence lumineuse pour une conception optique de précision

- Qu'est-ce que la pulvérisation cathodique magnétron planaire ? Un procédé de revêtement en couches minces à grande vitesse et basse température