Pour produire du graphène de grande surface et de haute qualité adapté à l'électronique et aux applications commerciales, le dépôt chimique en phase vapeur (CVD) est largement considéré comme la meilleure et la plus prometteuse méthode de synthèse. Elle implique la croissance d'un film mince de graphène sur un substrat catalytique métallique, un processus qui combine de manière unique l'évolutivité avec une excellente qualité de matériau.

La « meilleure » méthode pour synthétiser le graphène n'est pas une réponse unique, mais un choix stratégique basé sur votre objectif. Bien que le dépôt chimique en phase vapeur (CVD) offre le meilleur équilibre entre qualité et échelle pour un usage industriel, d'autres méthodes comme l'exfoliation sont supérieures pour des scénarios de recherche spécifiques ou de production en vrac.

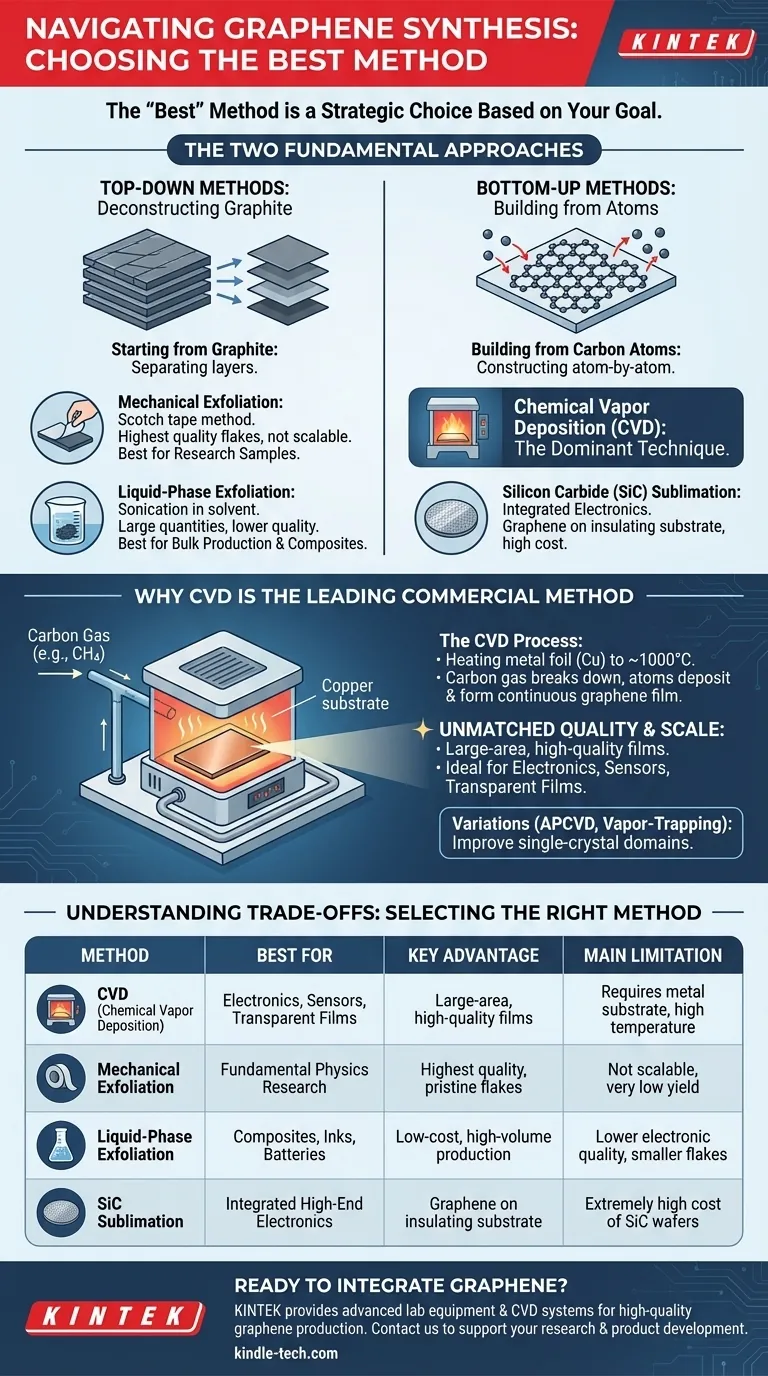

Les deux approches fondamentales de la synthèse du graphène

Comprendre la production de graphène commence par la reconnaissance des deux stratégies principales. Chaque approche part d'un point différent et est adaptée à différents objectifs finaux.

Méthodes descendantes (Top-Down) : À partir du graphite

Cette approche consiste à prendre du graphite en vrac — essentiellement une pile d'innombrables couches de graphène — et à le séparer en feuilles individuelles ou à quelques couches. C'est un processus de déconstruction.

L'exemple le plus célèbre est l'exfoliation mécanique, la méthode originale du « ruban adhésif » utilisée pour isoler pour la première fois le graphène. Elle produit des flocons de qualité extrêmement élevée, mais n'est pas évolutive.

Une autre méthode clé est l'exfoliation en phase liquide, où le graphite est soniqué dans un liquide pour le fragmenter. Cela peut produire de grandes quantités de flocons de graphène, mais la qualité est généralement inférieure.

Méthodes ascendantes (Bottom-Up) : Construction à partir d'atomes de carbone

Cette approche construit le graphène atome par atome sur un substrat approprié. C'est un processus de création, offrant un contrôle précis sur le matériau final.

Le dépôt chimique en phase vapeur (CVD) est la technique ascendante dominante. D'autres méthodes dans cette catégorie comprennent la sublimation du carbure de silicium (SiC) et la décharge à l'arc, mais le CVD s'est imposé comme le leader pour la plupart des applications pratiques.

Pourquoi le dépôt chimique en phase vapeur (CVD) est la méthode de référence

Le CVD est devenu l'approche la plus courante et la plus célébrée car il résout de manière unique le double défi d'atteindre à la fois une haute qualité et une grande surface, ce qui est essentiel pour la viabilité commerciale.

Le processus CVD expliqué

Dans un processus CVD typique, un substrat en feuille métallique, le plus souvent du cuivre (Cu), est chauffé à une température élevée (environ 1000°C) à l'intérieur d'un four.

Un gaz contenant du carbone, tel que le méthane (CH4), est ensuite introduit. La température élevée décompose le gaz, et les atomes de carbone se déposent à la surface de la feuille métallique, s'organisant en le réseau hexagonal caractéristique d'une seule couche de graphène.

Qualité et échelle inégalées

L'avantage principal du CVD est sa capacité à faire croître un film de graphène continu d'une seule couche sur de grandes surfaces — actuellement jusqu'à des dimensions de l'échelle des plaquettes (wafers).

Cette combinaison de couverture de grande surface et de haute qualité électronique fait du graphène cultivé par CVD le candidat idéal pour les applications dans les films conducteurs transparents, les transistors, les capteurs et autres composants électroniques avancés.

Variations pour des besoins spécifiques

Les chercheurs ont développé des techniques CVD spécialisées pour améliorer encore la qualité. Des méthodes telles que le CVD à pression atmosphérique (APCVD) et la méthode de piégeage de vapeur sont conçues pour faire croître des domaines de graphène monocristallin plus grands, minimisant les défauts qui peuvent survenir aux frontières entre les cristaux.

Comprendre les compromis : Quand d'autres méthodes sont « meilleures »

Bien que le CVD soit le leader pour les applications de haute technologie, sa domination n'est pas absolue. La « meilleure » méthode est toujours relative aux exigences spécifiques du projet, en particulier en ce qui concerne le coût, l'échelle et la qualité acceptable.

Exfoliation mécanique : Pour des échantillons de recherche vierges

Pour la recherche fondamentale en physique, une seule paillette de graphène structurellement parfaite est souvent requise. L'exfoliation mécanique reste la référence absolue pour produire ces échantillons vierges.

Le compromis est qu'il s'agit d'un processus purement manuel, à faible rendement, totalement inadapté à toute forme de production de masse.

Exfoliation en phase liquide : Pour la production en vrac et les composites

Lorsque l'objectif principal est de produire un grand volume de graphène à faible coût, l'exfoliation en phase liquide est le choix supérieur. Le résultat est généralement une dispersion de flocons de graphène dans un solvant.

Ce matériau n'est pas adapté à l'électronique haut de gamme en raison de la plus petite taille des flocons et de davantage de défauts. Cependant, il est idéal pour des applications telles que les encres conductrices, les composites polymères, les revêtements et les additifs pour batteries, où les propriétés en vrac sont plus importantes que la structure atomique vierge.

Sublimation du carbure de silicium (SiC) : Pour l'électronique haut de gamme intégrée

Cette méthode consiste à chauffer une plaquette de carbure de silicium à des températures très élevées, provoquant la sublimation des atomes de silicium (transformation en gaz) à partir de la surface, laissant derrière elle une couche d'atomes de carbone qui forment le graphène.

Son principal avantage est que le graphène est cultivé directement sur un substrat isolant, ce qui peut simplifier la fabrication des dispositifs. Le principal inconvénient est le coût extrêmement élevé des plaquettes de SiC, ce qui limite son utilisation aux applications spécialisées et hautes performances.

Sélectionner la bonne méthode pour votre application

Votre choix de méthode de synthèse doit être guidé par votre objectif final. Il n'existe pas de méthode unique « meilleure », seulement celle qui est la plus appropriée aux contraintes de qualité, d'échelle et de coût de votre application.

- Si votre objectif principal est l'électronique haute performance : Le dépôt chimique en phase vapeur (CVD) est le choix évident pour son équilibre entre couverture de grande surface et excellente qualité électronique.

- Si votre objectif principal est la recherche scientifique fondamentale : L'exfoliation mécanique reste la meilleure méthode pour obtenir les flocons de graphène les plus vierges et sans défaut.

- Si votre objectif principal est la production de masse pour les composites ou les encres : L'exfoliation en phase liquide offre la voie la plus évolutive et la plus rentable pour produire des quantités en vrac de graphène.

Comprendre ces compromis fondamentaux vous permet de choisir non seulement une méthode, mais la bonne stratégie pour votre objectif spécifique.

Tableau récapitulatif :

| Méthode | Idéal pour | Avantage clé | Principale limitation |

|---|---|---|---|

| Dépôt chimique en phase vapeur (CVD) | Électronique, Capteurs, Films transparents | Films de grande surface et de haute qualité | Nécessite un substrat métallique, haute température |

| Exfoliation mécanique | Recherche en physique fondamentale | Qualité la plus élevée, flocons vierges | Non évolutif, très faible rendement |

| Exfoliation en phase liquide | Composites, Encres, Batteries | Production en vrac à faible coût | Qualité électronique inférieure, flocons plus petits |

| Sublimation du carbure de silicium (SiC) | Électronique haute performance intégrée | Graphène sur substrat isolant | Coût extrêmement élevé des plaquettes de SiC |

Prêt à intégrer le graphène dans votre recherche ou développement de produit ?

La bonne méthode de synthèse n'est que le début. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire avancé, y compris les systèmes CVD et les consommables, nécessaires pour produire avec succès du graphène de haute qualité pour votre application spécifique — que ce soit pour l'électronique de pointe, les matériaux composites ou la recherche fondamentale.

Laissez nos experts vous aider à construire un flux de synthèse fiable et efficace. Contactez notre équipe dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment KINTEK peut soutenir l'innovation de votre laboratoire dans la technologie du graphène.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Blancs de filière de tréfilage diamant CVD pour applications de précision

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération