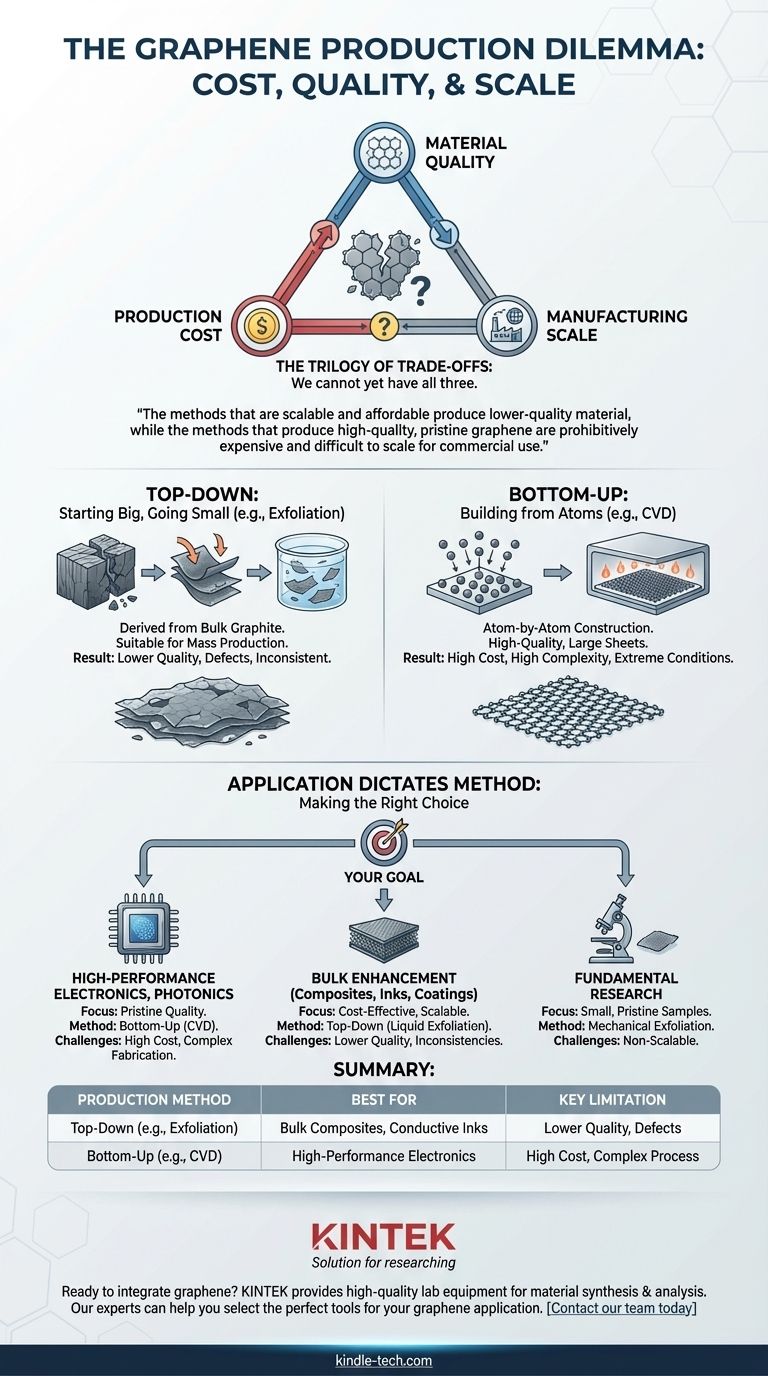

Le plus grand obstacle à la production de graphène n'est pas un problème unique, mais un conflit fondamental entre trois objectifs concurrents : le coût de production, la qualité du matériau et l'échelle de fabrication. Les méthodes actuelles imposent un compromis, ce qui signifie que nous ne pouvons pas encore produire du graphène de haute qualité à faible coût et à grande échelle.

Le défi principal de la production de graphène est un dilemme persistant : les méthodes évolutives et abordables produisent un matériau de qualité inférieure, tandis que les méthodes qui produisent du graphène vierge de haute qualité sont d'un coût prohibitif et difficiles à adapter à une utilisation commerciale.

Les deux voies de production du graphène

Pour comprendre l'obstacle à la production, vous devez d'abord comprendre les deux approches fondamentalement différentes pour fabriquer du graphène : commencer grand et réduire ("top-down"), ou commencer petit et construire ("bottom-up").

Top-Down : Dériver le graphène du graphite

Cette approche commence avec du graphite en vrac — le même matériau que l'on trouve dans les crayons — et le sépare en couches individuelles de graphène.

L'exemple le plus célèbre est l'exfoliation mécanique, la "méthode du ruban adhésif", qui sépare les couches. Bien qu'elle produise du graphène d'une qualité exceptionnellement élevée pour la recherche en laboratoire, elle est totalement inadaptée à une production à grande échelle.

Une méthode top-down plus viable commercialement est l'exfoliation en phase liquide. Ce processus utilise une force chimique ou mécanique dans un liquide pour briser le graphite en flocons de graphène. Il convient à la production de masse mais donne un produit avec des défauts significatifs et une qualité inconsistante, limitant ses performances électriques.

Bottom-Up : Construire le graphène atome par atome

Cette approche construit une feuille de graphène atome par atome sur un matériau substrat.

La technique bottom-up la plus prometteuse est le Dépôt Chimique en Phase Vapeur (CVD). Dans ce processus, un gaz contenant du carbone est introduit dans une chambre à haute température, où il se décompose sur un substrat métallique (comme une feuille de cuivre), formant une couche continue de graphène de haute qualité.

Le défi principal : Le dilemme qualité vs. échelle

Chaque voie de production présente son propre ensemble d'obstacles significatifs, et actuellement inévitables, qui créent le conflit central.

Le problème de l'échelle (Top-Down)

Le problème principal des méthodes top-down évolutives comme l'exfoliation liquide est le contrôle qualité. Le matériau résultant est souvent un mélange de flocons de graphène monocouche, paucicouche et multicouche avec des défauts structurels.

Cette qualité inconsistante rend le matériau inadapté aux applications de haute performance comme l'électronique avancée, qui exigent la structure vierge et impeccable d'une seule couche atomique.

Le problème du coût et de la complexité (Bottom-Up)

Bien que le CVD puisse produire de grandes feuilles de graphène de haute qualité, il fait face à d'immenses obstacles en termes de coût et de complexité.

Le processus nécessite des conditions physiques extrêmes, notamment des températures élevées (800–1050 °C) et des environnements sous vide à basse pression. Cela nécessite un équipement spécialisé et coûteux et consomme une quantité significative d'énergie, ce qui augmente les coûts.

De plus, le graphène cultivé par CVD doit être soigneusement transféré de son substrat de croissance vers un substrat final utilisable. Ce processus de transfert délicat est une source majeure de défauts, de plis et de contamination qui peuvent dégrader les propriétés exceptionnelles du matériau.

Comprendre les compromis

Naviguer dans le monde du graphène exige une compréhension pragmatique de ses limites et des nuances de ce qui est proposé.

Le "graphène" n'est pas toujours du graphène

Un point essentiel à comprendre est qu'une grande partie du matériau en vrac commercialisé sous le nom de "graphène" est en fait de l'oxyde de graphène ou des nanoplaquettes de graphène dérivées de méthodes top-down.

Bien qu'utiles pour des applications telles que le renforcement de composites ou la création d'encres conductrices, ces matériaux ne possèdent pas les propriétés électroniques et mécaniques révolutionnaires des feuilles de graphène monocouche vierges produites en laboratoire.

L'application dicte la méthode

Il n'existe pas de "meilleure" méthode unique pour produire du graphène ; il n'y a que la meilleure méthode pour une application spécifique.

Le matériau à faible coût et de qualité inférieure issu de l'exfoliation est parfaitement adéquat — et économiquement sensé — pour améliorer les polymères ou le béton. Inversement, tenter de construire un transistor à haute vitesse avec ce matériau serait impossible.

Faire le bon choix pour votre objectif

Les exigences de votre application détermineront quels compromis de production sont acceptables.

- Si votre objectif principal est l'électronique ou la photonique de haute performance : Vous devez utiliser un matériau de haute qualité issu d'une méthode bottom-up comme le CVD et être préparé à des coûts élevés et à des défis de fabrication complexes.

- Si votre objectif principal est l'amélioration de matériaux en vrac (par exemple, composites, revêtements, encres) : L'exfoliation en phase liquide top-down offre la voie la plus rentable et la plus évolutive, à condition que vous puissiez tolérer les incohérences de qualité.

- Si votre objectif principal est la recherche fondamentale : L'exfoliation mécanique reste un moyen simple et efficace d'obtenir de petites quantités de graphène vierge pour l'étude.

Tirer parti du graphène dépend moins de l'attente d'une méthode de production unique et parfaite que de la compréhension de la méthode actuelle qui correspond le mieux à vos objectifs techniques et commerciaux.

Tableau récapitulatif :

| Méthode de production | Idéal pour | Principale limitation |

|---|---|---|

| Top-Down (ex. Exfoliation) | Composites en vrac, Encres conductrices | Qualité inférieure, Défauts |

| Bottom-Up (ex. CVD) | Électronique haute performance | Coût élevé, Processus complexe |

Prêt à intégrer le graphène dans votre recherche ou le développement de vos produits ? Le bon équipement est essentiel pour le succès. KINTEK est spécialisé dans les équipements de laboratoire de haute qualité, y compris les systèmes de synthèse et d'analyse de matériaux. Nos experts peuvent vous aider à sélectionner les outils parfaits pour votre application de graphène, que vous vous concentriez sur la qualité à l'échelle de la recherche ou sur l'efficacité à l'échelle de la production. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques et de la manière dont nous pouvons soutenir vos objectifs d'innovation.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes