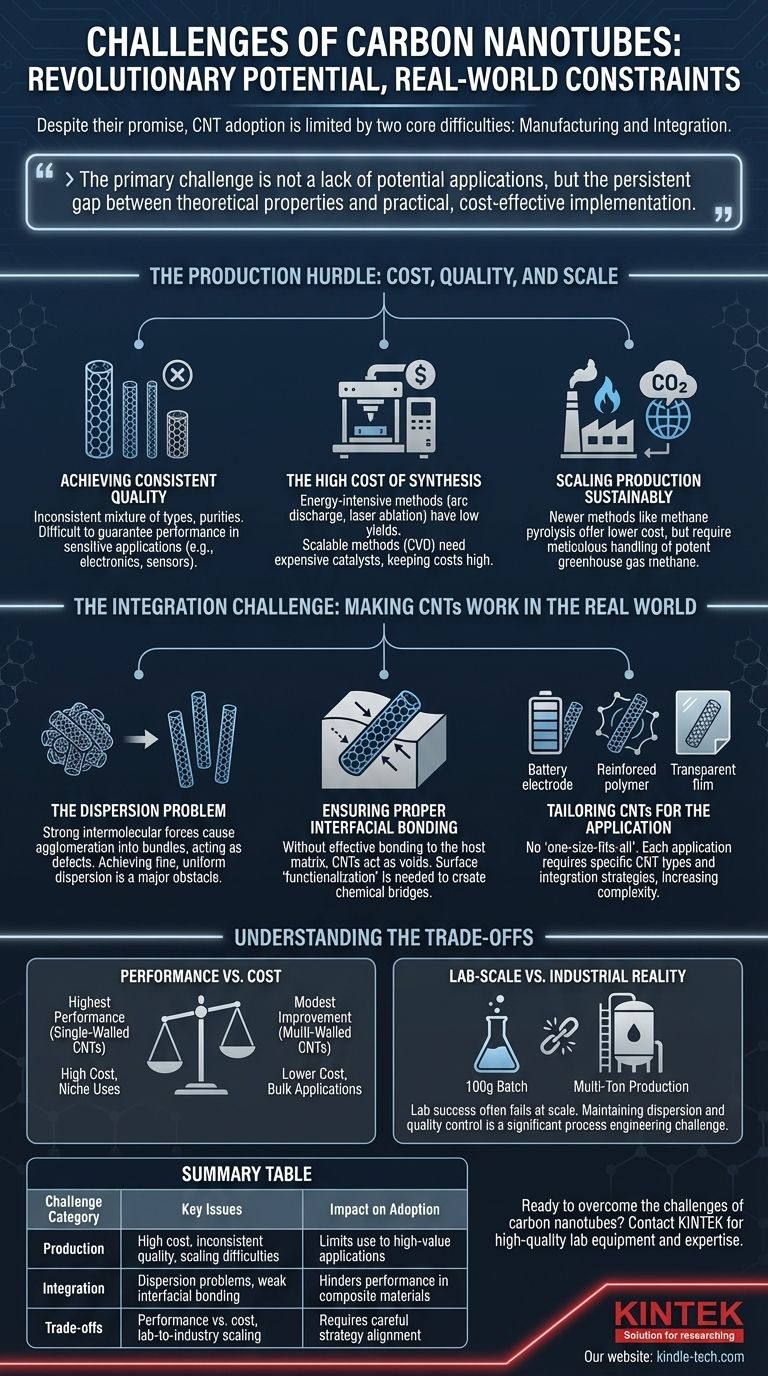

Malgré leur potentiel révolutionnaire, l'adoption généralisée des nanotubes de carbone (NTC) est fondamentalement limitée par deux difficultés majeures. La première est la fabrication : produire des NTC de haute qualité et uniformes à une échelle et un coût commercialement viables reste un défi d'ingénierie important. La seconde est l'intégration : disperser efficacement ces tubes microscopiques dans d'autres matériaux pour traduire leurs propriétés remarquables de l'échelle nanométrique à un produit macroscopique.

Le principal défi n'est pas un manque d'applications potentielles pour les nanotubes de carbone, mais l'écart persistant entre leurs propriétés théoriques et leur mise en œuvre pratique et rentable dans des systèmes réels.

L'obstacle de la production : coût, qualité et échelle

Le cheminement du carbone brut à un nanotube fonctionnel est semé d'embûches techniques et économiques. La méthode de synthèse a un impact direct sur la qualité finale, le coût et l'empreinte environnementale.

Atteindre une qualité constante

Les propriétés extraordinaires d'un NTC sont dictées par sa structure spécifique — son diamètre, sa longueur et sa chiralité (l'angle de son réseau atomique).

La plupart des méthodes de production industrielle créent un mélange de différents types de NTC avec des niveaux de pureté variables. Cette incohérence rend difficile de garantir des performances prévisibles dans des applications sensibles comme l'électronique ou les capteurs.

Même les méthodes de production plus récentes et plus "vertes", telles que l'utilisation de dioxyde de carbone capturé, soulèvent souvent des préoccupations concernant la qualité et la pureté inférieures du matériau résultant.

Le coût élevé de la synthèse

Les méthodes traditionnelles de création de NTC de haute pureté, telles que la décharge à arc ou l'ablation laser, sont extrêmement énergivores et ont des rendements très faibles.

Bien que le dépôt chimique en phase vapeur (CVD) soit plus évolutif, il repose sur des catalyseurs coûteux et des contrôles de processus complexes pour gérer la croissance des nanotubes, ce qui maintient les coûts élevés pour les matériaux de qualité supérieure. Cette barrière économique limite leur utilisation aux applications de grande valeur.

Mise à l'échelle de la production de manière durable

De nouvelles méthodes comme la pyrolyse du méthane, qui divise le gaz naturel en hydrogène précieux et en carbone solide, offrent une voie vers une production à moindre coût.

Cependant, ce processus nécessite une manipulation méticuleuse pour éviter le rejet de méthane, un gaz à effet de serre beaucoup plus puissant que le dioxyde de carbone. L'ingénierie nécessaire pour garantir que ce processus est véritablement "vert" ajoute sa propre couche de complexité et de coût.

Le défi de l'intégration : faire fonctionner les NTC dans le monde réel

Le simple fait d'ajouter des NTC à un matériau ne garantit pas une amélioration des performances. Le véritable défi consiste à faire fonctionner les nanotubes en synergie avec leur matériau hôte.

Le problème de la dispersion

En raison de puissantes forces intermoléculaires (forces de van der Waals), les NTC ont une très forte tendance à s'agglomérer en faisceaux, un processus connu sous le nom d'agglomération.

Ces amas agissent comme des défauts plutôt que des renforts, affaiblissant souvent le matériau final. Obtenir une dispersion fine et uniforme de nanotubes individuels au sein d'une matrice (comme un polymère, du béton ou un métal) est sans doute le plus grand obstacle aux composites NTC.

Assurer une liaison interfaciale appropriée

Une fois dispersés, les NTC doivent se lier efficacement au matériau hôte environnant, ou "matrice". C'est à cette interface que des propriétés telles que la résistance mécanique ou la conductivité électrique sont transférées.

Si la liaison est faible, le nanotube agit essentiellement comme un vide. Des recherches importantes sont consacrées à la "fonctionnalisation" de la surface des NTC — l'ajout de groupes chimiques qui agissent comme un pont vers la matrice — pour résoudre ce défi interfacial.

Adapter les NTC à l'application

Le NTC idéal pour une électrode de batterie est fondamentalement différent de celui nécessaire pour un polymère renforcé de fibres ou un film conducteur transparent.

Cela signifie qu'il n'existe pas de solution "universelle". Chaque application nécessite un type spécifique de NTC et une stratégie d'intégration unique, ce qui augmente considérablement la complexité du développement et de la gestion de la chaîne d'approvisionnement.

Comprendre les compromis

La mise en œuvre réussie des NTC nécessite une compréhension pragmatique des compromis impliqués. L'idéal est rarement réalisable en pratique.

Performance vs. Coût

Les NTC monocouches de la plus haute qualité avec des chiralités spécifiques offrent les gains de performance les plus spectaculaires, mais leur coût est prohibitif pour presque tout sauf la recherche avancée et l'électronique de niche.

La plupart des applications commerciales, telles que les polymères conducteurs ou le béton, utilisent des NTC multicouches (MWCNT) moins chers. Ceux-ci offrent des améliorations plus modestes mais sont économiquement viables pour les matériaux en vrac.

Succès à l'échelle du laboratoire vs. Réalité industrielle

Une formulation qui fonctionne parfaitement dans un lot de laboratoire de 100 grammes échoue souvent lorsqu'elle est mise à l'échelle pour une production industrielle de plusieurs tonnes.

Maintenir une dispersion uniforme et un contrôle qualité constant à grande échelle est un bond significatif dans l'ingénierie des processus qui fait échouer de nombreux produits prometteurs améliorés par les NTC.

Préoccupations environnementales et de sécurité

Bien que les NTC solides soient stables, la manipulation de nanotubes bruts et aérosolisés dans un environnement de fabrication nécessite des protocoles de sécurité stricts pour atténuer les risques potentiels pour la santé respiratoire. Cela ajoute des frais généraux d'exploitation et nécessite des installations spécialisées.

Faire le bon choix pour votre objectif

Naviguer dans ces défis nécessite d'aligner votre stratégie sur votre objectif principal. Il n'y a pas d'approche unique correcte ; la bonne voie dépend de votre application et de vos contraintes spécifiques.

- Si votre objectif principal est la performance de pointe (par exemple, capteurs avancés, électronique haute fréquence) : Priorisez l'obtention d'une source de NTC spécialisés de haute pureté où le coût extrême est justifié par une capacité inégalée.

- Si votre objectif principal est d'améliorer les matériaux en vrac (par exemple, composites, béton, asphalte) : Concentrez vos efforts sur la technologie de dispersion et le traitement, car l'utilisation efficace de MWCNT moins chers est la clé d'un retour sur investissement positif.

- Si votre objectif principal est les batteries de nouvelle génération : Concentrez-vous sur la résolution des défis interfaciaux pour garantir que les NTC se lient efficacement aux matériaux d'anode et de cathode afin d'améliorer la conductivité et la durée de vie.

En fin de compte, exploiter la puissance des nanotubes de carbone est moins une question de leurs propriétés intrinsèques que de maîtriser la science de leur production et de leur intégration.

Tableau récapitulatif :

| Catégorie de défi | Problèmes clés | Impact sur l'adoption |

|---|---|---|

| Production | Coût élevé, qualité inconsistante, difficultés de mise à l'échelle | Limite l'utilisation aux applications de grande valeur |

| Intégration | Problèmes de dispersion, faible liaison interfaciale | Entrave les performances des matériaux composites |

| Compromis | Performance vs. coût, mise à l'échelle du laboratoire à l'industrie | Nécessite un alignement stratégique minutieux |

Prêt à surmonter les défis des nanotubes de carbone dans votre laboratoire ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos besoins de recherche et de production. Que vous travailliez sur l'électronique de pointe ou l'amélioration de matériaux en vrac, notre expertise peut vous aider à naviguer dans les complexités de l'intégration des NTC. Contactez-nous dès aujourd'hui pour découvrir comment nos solutions peuvent optimiser votre flux de travail et accélérer vos innovations !

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Diamant CVD pour applications de gestion thermique

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

Les gens demandent aussi

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux