Le brasage est un procédé d'assemblage de métaux où un métal d'apport est chauffé au-dessus de son point de fusion et distribué entre deux ou plusieurs pièces ajustées par capillarité. Le métal d'apport, qui a un point de fusion inférieur à celui des métaux de base, fond et s'écoule dans l'interstice, créant une liaison métallurgique solide et permanente lors du refroidissement.

Le succès de toute opération de brasage repose sur le contrôle précis et l'équilibre de ses deux paramètres les plus essentiels : la température de maintien et le temps. Obtenir la combinaison correcte pour vos matériaux spécifiques est le principe fondamental pour créer un joint sain.

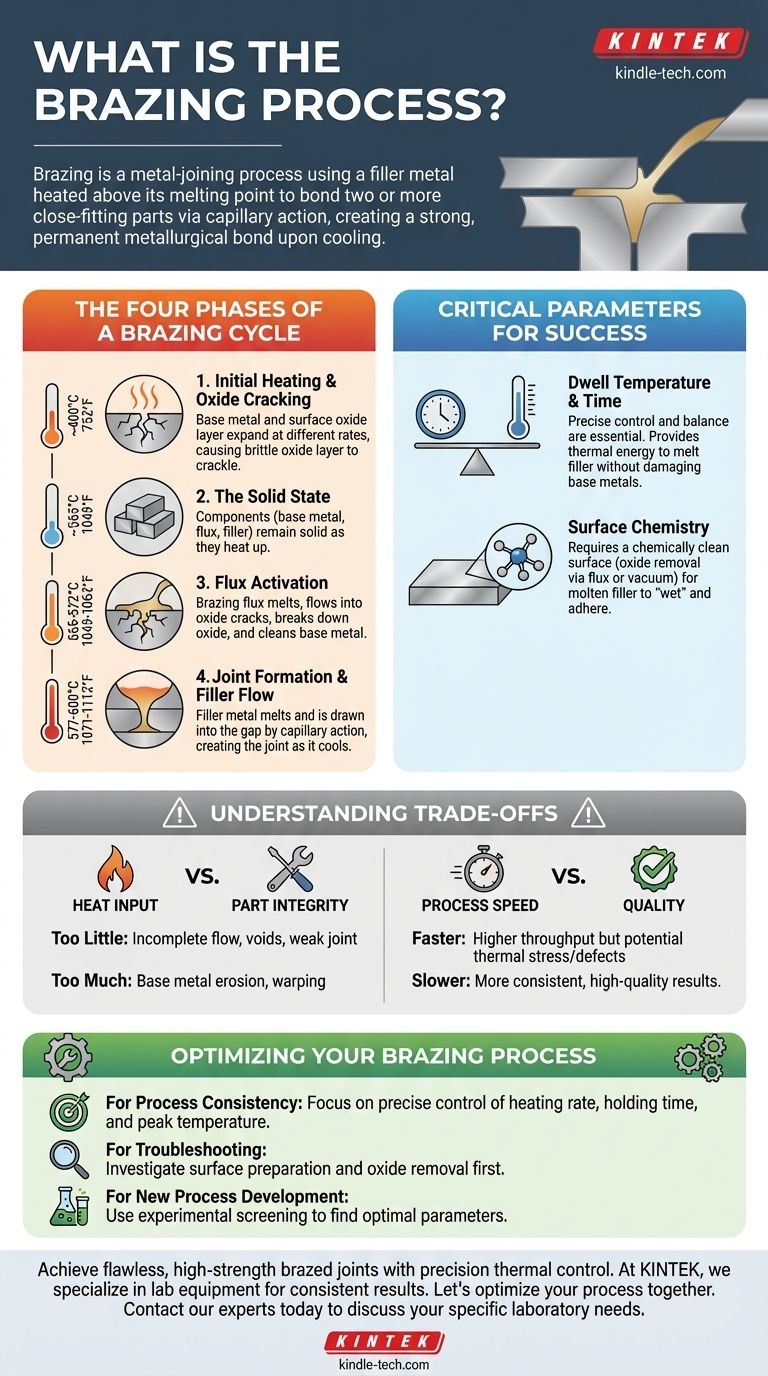

Les quatre phases d'un cycle de brasage

Pour de nombreux matériaux courants comme l'aluminium, le procédé de brasage suit un cycle thermique distinct en quatre phases. Comprendre chaque phase est essentiel pour contrôler le résultat.

Phase 1 : Chauffage initial et fissuration de l'oxyde

Lorsque l'assemblage est chauffé, il commence à se dilater. Autour de 400°C (752°F), le métal de base et sa couche d'oxyde superficielle se dilatent à des vitesses différentes, provoquant la fissuration de la couche d'oxyde fragile.

Phase 2 : L'état solide

En dessous d'environ 565°C (1049°F), tous les composants de l'assemblage — le métal de base, le flux et le métal d'apport — restent sous leur forme solide. Les pièces ne font que monter en température.

Phase 3 : Activation du flux

Entre 565-572°C (1049-1062°F), le flux de brasage fond. Ce flux liquide est chimiquement actif et pénètre dans les fissures de la couche d'oxyde, la décomposant et nettoyant le métal de base sous-jacent pour le préparer à la liaison.

Phase 4 : Écoulement du métal d'apport et formation du joint

Une fois que la température atteint 577-600°C (1071-1112°F), le métal d'apport fond. Comme la surface a été nettoyée par le flux, le métal d'apport en fusion est attiré dans l'interstice entre les pièces par action capillaire, formant le joint brasé lors de sa solidification pendant le refroidissement.

Les paramètres critiques pour la réussite

Bien que le cycle thermique fournisse le cadre, plusieurs variables doivent être gérées pour assurer un joint de haute qualité.

La relation fondamentale : Temps et Température

Ces deux paramètres sont inextricablement liés. Un procédé peut nécessiter un temps de maintien de plus de 5 minutes à 577°C ou un cycle plus court de 1 à 8 minutes à une température plus élevée comme 585°C. L'objectif est de fournir suffisamment d'énergie thermique pour faire fondre complètement le métal d'apport sans endommager les métaux de base.

L'importance de la chimie de surface

Un brasage réussi est impossible sans une surface chimiquement propre. Le procédé repose sur l'élimination du film d'oxyde superficiel, souvent à l'aide d'un flux chimique ou en utilisant une atmosphère sous vide, afin que le métal d'apport en fusion puisse "mouiller" et adhérer aux métaux de base.

Considérations relatives aux matériaux et à la conception

Le type spécifique d'alliage métallique, la forme et la taille des pièces, ainsi que la qualité requise du joint final influencent tous les paramètres de procédé idéaux. Une pièce grande et épaisse nécessitera un taux de chauffage et un temps de maintien différents d'une pièce petite et mince.

Comprendre les compromis

L'optimisation d'un procédé de brasage implique d'équilibrer des facteurs concurrents pour minimiser les défauts et maximiser la résistance.

Apport de chaleur par rapport à l'intégrité de la pièce

Le compromis principal réside entre l'application de chaleur suffisante pendant un temps adéquat et le risque d'endommager les métaux de base.

Trop peu de chaleur ou de temps entraîne un écoulement incomplet du métal d'apport, conduisant à des vides et à un joint faible.

Trop de chaleur ou de temps peut provoquer l'érosion ou la déformation du métal de base. Cependant, dans certains cas, des temps de maintien plus longs aux températures maximales autorisées peuvent améliorer l'écoulement du métal d'apport et finalement réduire la quantité de rebut.

Vitesse du procédé par rapport à la qualité

Des vitesses de chauffage plus rapides et des temps de cycle plus courts augmentent le débit, mais peuvent également introduire des contraintes thermiques ou une formation incomplète du joint si elles ne sont pas contrôlées avec soin. Des cycles plus lents et plus contrôlés donnent souvent des résultats plus cohérents et de meilleure qualité.

Optimiser votre procédé de brasage

Étant donné le nombre de facteurs en jeu, les paramètres idéaux pour une application ne seront pas un ajustement parfait pour une autre. La meilleure approche consiste à établir une base de référence et à l'affiner par des tests rigoureux.

- Si votre objectif principal est la cohérence du procédé : Concentrez-vous sur le contrôle précis du taux de chauffage, du temps de maintien et de la température maximale dans une fenêtre très étroite.

- Si vous dépannagez des joints défectueux : Enquêtez toujours d'abord sur la préparation de surface ; un nettoyage et une élimination des oxydes inappropriés sont les causes d'échec les plus fréquentes.

- Si vous développez un nouveau procédé : Utilisez un criblage expérimental pour déterminer la combinaison optimale de paramètres pour vos alliages spécifiques, la géométrie des pièces et les capacités du four.

En fin de compte, maîtriser le procédé de brasage revient à comprendre et à contrôler ces principes fondamentaux pour créer des joints solides, fiables et reproductibles.

Tableau récapitulatif :

| Phase de brasage | Plage de température clé | Action principale |

|---|---|---|

| Phase 1 : Chauffage initial | ~400°C (752°F) | Le métal de base se dilate, provoquant la fissuration de la couche d'oxyde. |

| Phase 2 : État solide | En dessous de ~565°C (1049°F) | Les composants chauffent mais restent solides. |

| Phase 3 : Activation du flux | 565-572°C (1049-1062°F) | Le flux fond, nettoie la surface du métal de base. |

| Phase 4 : Formation du joint | 577-600°C (1071-1112°F) | Le métal d'apport fond, s'écoule par capillarité pour former la liaison. |

Obtenez des joints brasés impeccables et à haute résistance grâce à un contrôle thermique de précision.

Le succès de votre opération de brasage dépend de l'équilibre précis entre la température de maintien et le temps. Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire et les consommables sur lesquels les laboratoires comptent pour des résultats cohérents et de haute qualité. Que vous développiez un nouveau procédé ou que vous recherchiez la cause de défaillances de joints, notre expertise peut vous aider à optimiser vos paramètres pour une résistance maximale et un minimum de rebut.

Optimisons ensemble votre procédé de brasage. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelle température faut-il pour braser l'aluminium ? Maîtrisez la fenêtre précise de 577-607°C pour des joints solides

- Qu'est-ce que le traitement thermique tel qu'utilisé dans les matériaux métalliques ? Adaptez les propriétés des métaux pour des performances supérieures

- Quelle est la fonction d'un four de frittage à haute température dans la synthèse de Ti2Nb10O29 ? Atteindre une intégration de phase pure

- Faut-il braser ou souder l'aluminium ? Choisir la bonne méthode pour la réussite de votre projet

- Quels sont les différents types de recuit ? Un guide pour l'adoucissement et le renforcement des métaux

- Quel rôle le cristalliseur joue-t-il dans la récupération du magnésium ? Maîtriser la sublimation pure et le rendement

- Quel matériau ne doit pas être utilisé à l'intérieur d'une chambre à vide ? Éviter le dégazage et la contamination

- Quels sont les métaux les plus couramment utilisés dans la zone chaude d'un four à vide ? Découvrez la clé du traitement de haute pureté