Dans la fonderie de métaux, la cavité que vous décrivez est connue sous le nom de moule, et l'espace vide lui-même est la cavité du moule. Ce vide conçu est fabriqué à partir de matériaux réfractaires, qui sont des substances non métalliques spécialisées choisies spécifiquement pour leur capacité à résister à la chaleur extrême et à la réaction chimique au contact du métal en fusion.

Le défi fondamental de la coulée est de façonner et de contenir avec précision le métal en fusion pendant sa solidification. La solution est un moule, une cavité résistante à la chaleur dont le matériau et la conception sont choisis de manière critique en fonction du métal versé, de la précision requise et du volume de production envisagé.

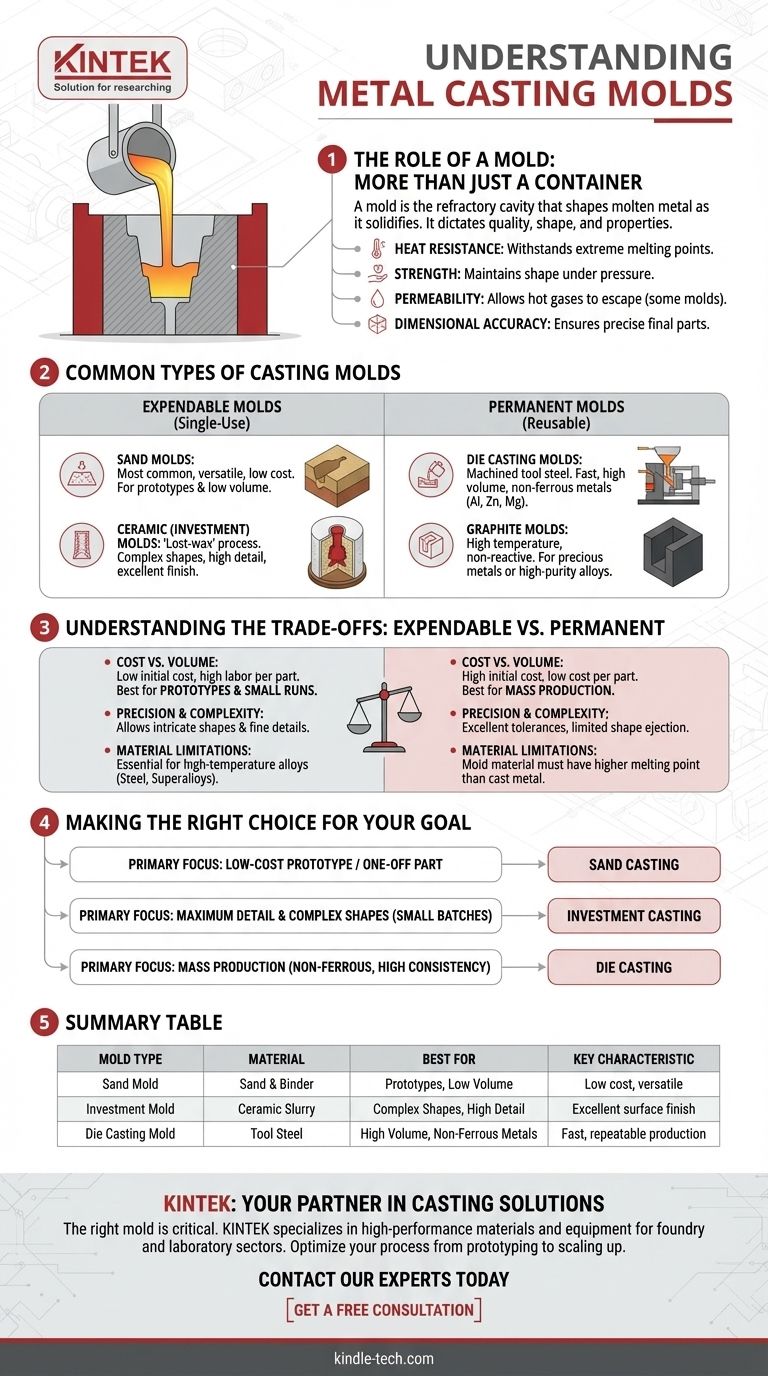

Le rôle d'un moule : plus qu'un simple conteneur

Un moule est le cœur du processus de coulée. Sa conception et son matériau dictent la qualité, la forme et les propriétés de la pièce métallique finale.

Qu'est-ce qui rend un matériau « réfractaire » ?

Un matériau réfractaire est défini par sa performance à haute température. Les caractéristiques clés comprennent un point de fusion très élevé et une stabilité thermique, garantissant qu'il ne se décompose pas et ne se déforme pas lorsqu'il est rempli de métal liquide.

Ces matériaux sont également choisis pour leur inertie chimique. Ils doivent résister à la réaction avec l'alliage en fusion, ce qui contaminerait autrement le métal et dégraderait la surface du moule.

Propriétés essentielles d'un moule

Au-delà de la résistance à la chaleur, un bon moule doit posséder plusieurs propriétés clés :

- Résistance : Il doit être suffisamment solide pour résister à la pression du métal liquide et maintenir sa forme pendant la solidification.

- Perméabilité : Pour certains types de moules, comme le moulage au sable, le matériau doit être suffisamment perméable pour permettre aux gaz chauds et à la vapeur de s'échapper, évitant ainsi les défauts dans la coulée.

- Précision dimensionnelle : La cavité du moule doit être réalisée avec précision pour garantir que la pièce finale respecte ses dimensions et tolérances requises.

Types courants de moules de fonderie

Les moules sont largement classés en deux familles : jetables (à usage unique) et permanents (réutilisables). Le choix entre les deux est une décision fondamentale dans la fabrication.

Moules jetables

Ces moules sont détruits lors du retrait de la pièce coulée. Ils sont idéaux pour les formes complexes et les volumes de production faibles à moyens.

- Moules en sable : Le type le plus courant, fabriqué à partir d'un mélange de sable fin et d'un agent liant (comme l'argile ou un liant chimique). Le moulage au sable est polyvalent et peu coûteux.

- Moules en céramique (à cire perdue) : Utilisés dans le moulage à cire perdue. Un modèle en cire est recouvert d'une boue céramique, qui est ensuite cuite pour créer une coquille dure et très détaillée. Cette méthode offre une excellente finition de surface et une grande précision.

Moules permanents

Ces moules sont usinés à partir de matériaux durables, généralement métalliques, et sont utilisés pour des milliers de cycles de coulée. Ils sont adaptés à la production à haut volume.

- Moules de moulage sous pression : Usinés à partir d'acier à outils de haute qualité, ils sont utilisés pour couler des métaux non ferreux comme l'aluminium, le zinc et le magnésium sous haute pression. Ce processus est extrêmement rapide et répétable.

- Moules en graphite : Le graphite peut résister à des températures très élevées et offre une surface non réactive, ce qui le rend utile pour couler certains métaux précieux ou alliages de haute pureté.

Comprendre les compromis : jetable contre permanent

Choisir le bon type de moule implique de trouver un équilibre entre le coût, la qualité et le volume. Il n'y a pas de solution unique « meilleure » ; le choix optimal est toujours spécifique à l'application.

Coût par rapport au volume de production

Un moule en sable jetable est peu coûteux à créer, mais la main-d'œuvre requise pour chaque coulée est élevée. Cela le rend idéal pour les prototypes ou les petits tirages de production.

Une matrice en acier permanente est extrêmement coûteuse à concevoir et à fabriquer, mais le processus automatisé entraîne un coût par pièce très faible. Cela n'est économique que pour la production de masse.

Précision et complexité géométrique

Le moulage à cire perdue (une méthode jetable) permet des formes extrêmement complexes et des détails fins qui seraient impossibles à usiner à partir d'un moule permanent.

Le moulage sous pression (une méthode permanente) offre d'excellentes tolérances dimensionnelles et des surfaces lisses, mais il est limité aux formes qui peuvent être facilement éjectées de la matrice en acier.

Limites des matériaux

Le matériau du moule doit avoir un point de fusion nettement supérieur à celui du métal coulé. Vous ne pouvez pas utiliser un moule permanent en acier pour couler de l'acier, car le moule fondrait.

Les moules jetables en sable et en céramique sont essentiels pour couler des alliages à haute température comme l'acier, l'acier inoxydable et les superalliages à base de nickel.

Faire le bon choix pour votre objectif

Le moule idéal dépend entièrement des priorités spécifiques de votre projet en matière de coût, de détail et de volume.

- Si votre objectif principal est un prototype à faible coût ou une pièce unique : Le moulage au sable est la méthode la plus accessible et la plus rentable.

- Si votre objectif principal est un maximum de détails et des formes complexes pour de petits lots : Le moulage à cire perdue offre une précision et une liberté de conception exceptionnelles.

- Si votre objectif principal est la production de masse de pièces non ferreuses avec une grande cohérence : Le moulage sous pression offre une vitesse inégalée et un faible coût par unité malgré l'investissement initial élevé.

Comprendre la fonction et le matériau du moule est la première étape pour maîtriser le processus de fonderie.

Tableau récapitulatif :

| Type de moule | Matériau | Idéal pour | Caractéristique clé |

|---|---|---|---|

| Moule en sable | Sable et liant | Prototypes, faible volume | Faible coût, polyvalent |

| Moule à cire perdue | Boue céramique | Formes complexes, détails élevés | Excellente finition de surface |

| Moule de moulage sous pression | Acier à outils | Haut volume, métaux non ferreux | Production rapide et répétable |

Prêt à choisir le bon moule pour votre projet de fonderie ?

Le bon moule est essentiel pour atteindre la qualité, la précision et l'efficacité des coûts dont vous avez besoin. KINTEK est spécialisée dans la fourniture de matériaux et d'équipements haute performance pour les secteurs de la fonderie et du laboratoire. Que vous réalisiez des prototypes avec moulage au sable ou que vous augmentiez la production avec le moulage sous pression, notre expertise peut vous aider à optimiser votre processus.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de métal et de production. Nous vous aiderons à sélectionner la meilleure solution pour garantir le succès de vos pièces moulées.

Obtenir une consultation gratuite

Guide Visuel

Produits associés

- Presse à moule de forme spéciale pour laboratoire

- Moules de Pressage Isostatique pour Laboratoire

- Presse à pastilles de poudre de laboratoire à anneau en plastique XRF & KBR pour FTIR

- Presse à moule polygonale pour laboratoire

- Moule spécial de presse à chaud pour laboratoire

Les gens demandent aussi

- Quelles fonctions remplissent les moules en graphite de haute pureté ? Améliorez votre frittage parPressage à Chaud de Composites à Matrice d'Aluminium

- Quel rôle jouent les moules métalliques personnalisés dans la densification des batteries à état solide ? Atteindre la précision à 500 MPa

- Quelles caractéristiques techniques sont requises pour les moules de pression spécialisés utilisés dans la compaction du Li10GeP2S12 ? Conseils d'experts

- Comment une matrice de pression en acier inoxydable garantit-elle la qualité de la couche d'électrolyte ? Optimisez l'assemblage de batteries de précision

- Quelles sont les exigences techniques auxquelles les moules spécialisés supportant la pression doivent répondre ? Optimisation de la densification des électrolytes sulfurés