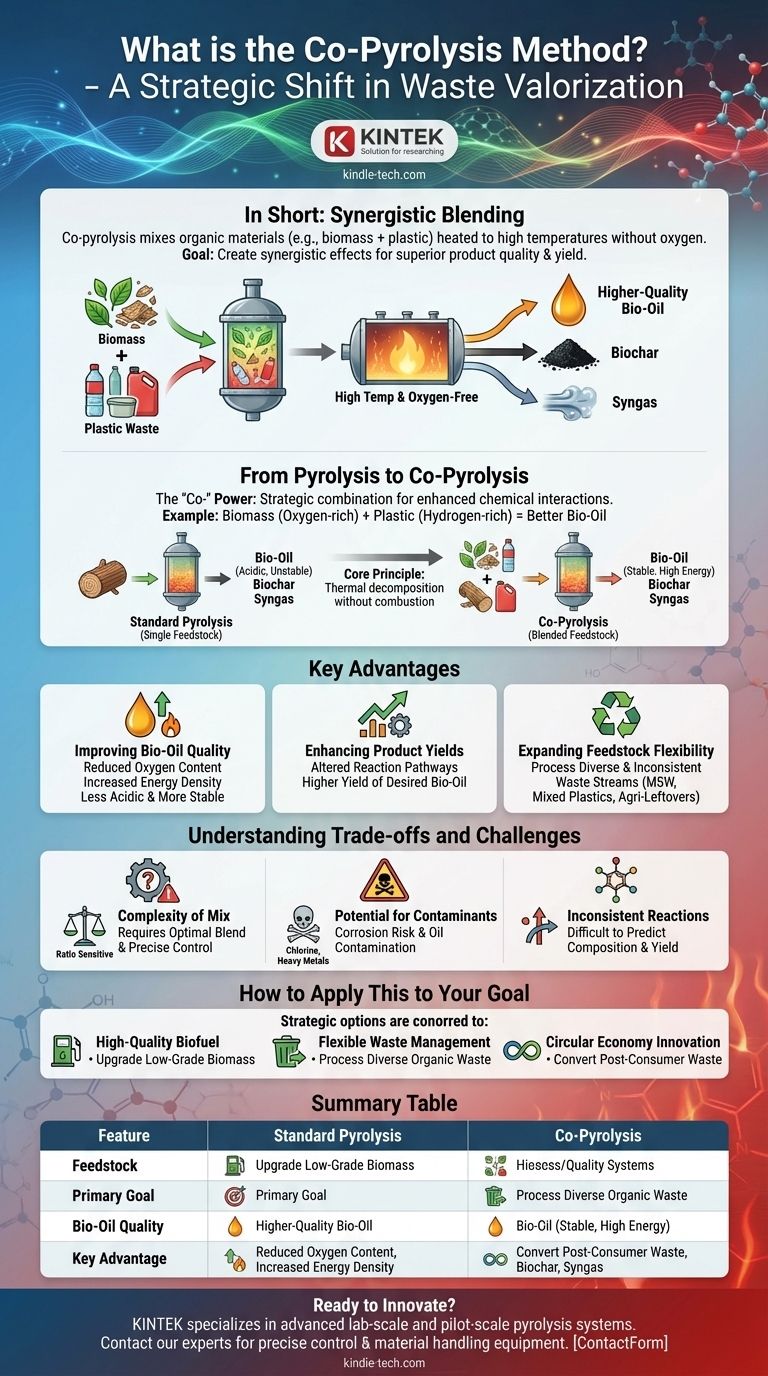

En bref, la co-pyrolyse est un processus thermochimique où un mélange de deux ou plusieurs types différents de matériaux organiques est chauffé à haute température dans un environnement sans oxygène. Contrairement à la pyrolyse standard qui traite un seul type de matière première, la co-pyrolyse mélange délibérément différents matériaux – tels que la biomasse avec des déchets plastiques – pour créer des effets synergiques et améliorer la qualité et le rendement des produits finaux.

La valeur fondamentale de la co-pyrolyse n'est pas simplement de mélanger des déchets, mais de combiner stratégiquement des matières premières pour surmonter les limitations de leur pyrolyse individuelle. Cette synergie se traduit souvent par un carburant liquide de meilleure qualité (bio-fioul) et offre une solution plus flexible pour la valorisation des déchets.

De la pyrolyse à la co-pyrolyse : un changement fondamental

Pour comprendre la co-pyrolyse, nous devons d'abord être clairs sur le processus de base de la pyrolyse. Cela fournit le contexte expliquant pourquoi l'ajout du préfixe "co-" représente une évolution stratégique significative.

Revisiter la pyrolyse : le principe fondamental

La pyrolyse est la décomposition thermique de matériaux à base de carbone à des températures élevées (généralement 400-800°C) en l'absence complète ou quasi-complète d'oxygène.

Sans oxygène, le matériau ne brûle pas. Au lieu de cela, ses liaisons chimiques se rompent, convertissant une matière première solide en trois produits primaires : un liquide (connu sous le nom de bio-fioul ou huile de pyrolyse), un solide (connu sous le nom de biochar) et un gaz (connu sous le nom de gaz de synthèse).

Introduction du "Co-" : le pouvoir de la combinaison

La co-pyrolyse applique ce même principe à une matière première mélangée. L'ensemble du processus, du broyage et du séchage à l'étape du réacteur, est conçu pour traiter un mélange de matériaux.

Un exemple courant est la co-pyrolyse de la biomasse lignocellulosique (comme les copeaux de bois ou les résidus agricoles) avec des déchets plastiques. Les deux matériaux sont traités simultanément dans le même réacteur.

L'objectif : les effets synergiques

Le principal moteur de la co-pyrolyse est d'atteindre la synergie. Les interactions chimiques entre les différents matériaux en décomposition peuvent conduire à un produit final supérieur à ce qui pourrait être produit en pyrolyse de chaque matériau seul.

Par exemple, la biomasse est riche en oxygène, tandis que les plastiques sont riches en hydrogène. Lorsqu'ils sont pyrolytiquement traités ensemble, l'hydrogène provenant du plastique en décomposition peut aider à stabiliser et à désoxygéner les composés de la biomasse, créant un produit final plus précieux.

Principaux avantages de la co-pyrolyse

Le mélange de matières premières est une stratégie délibérée pour résoudre des défis chimiques et économiques spécifiques inhérents à la pyrolyse standard, ce qui conduit à plusieurs avantages distincts.

Amélioration de la qualité du bio-fioul

La pyrolyse de la biomasse seule produit souvent un bio-fioul acide, corrosif, visqueux et chimiquement instable en raison de sa teneur élevée en oxygène.

L'ajout de plastiques riches en hydrogène au mélange peut considérablement réduire la teneur en oxygène de l'huile résultante. Cela augmente sa densité énergétique (pouvoir calorifique) et la rend moins acide et plus stable, rapprochant ses propriétés de celles des combustibles fossiles conventionnels.

Amélioration des rendements des produits

La chimie interactive lors de la co-pyrolyse peut modifier les voies de réaction. Dans de nombreux cas, cela conduit à un rendement plus élevé du bio-fioul liquide désiré et à un rendement plus faible du biochar ou des gaz non condensables moins désirables.

Flexibilité accrue des matières premières

La co-pyrolyse rend une installation plus polyvalente et économiquement robuste. Elle permet le traitement d'une gamme diversifiée et souvent inconsistante de flux de déchets, tels que les plastiques mélangés non recyclables, les déchets solides municipaux ou les restes agricoles. Cela transforme plusieurs flux de déchets de faible valeur en une ressource viable.

Comprendre les compromis et les défis

Bien que puissante, la co-pyrolyse n'est pas une solution simple. Elle introduit des complexités qui nécessitent une gestion minutieuse et un contrôle de processus avancé.

La complexité du mélange de matières premières

Les résultats sont très sensibles au rapport des matériaux dans le mélange. Trouver le mélange optimal, par exemple, de biomasse à polyéthylène pour atteindre la qualité d'huile désirée nécessite des recherches, un développement et un contrôle de processus précis. Un rapport incorrect peut annuler les avantages.

Potentiel de contaminants

Le mélange de matières premières, en particulier à partir de flux de déchets, augmente le risque d'introduction de contaminants. Le chlore des plastiques PVC, par exemple, peut former de l'acide chlorhydrique, qui corrode l'équipement et contamine l'huile. D'autres plastiques peuvent introduire des métaux lourds ou d'autres additifs nocifs.

Réactions inconsistantes et complexes

Les interactions chimiques entre différents matériaux pendant la décomposition sont extrêmement complexes et pas toujours entièrement comprises. Cela peut rendre difficile de prédire de manière cohérente la composition et le rendement des produits, en particulier lors de la mise à l'échelle du processus du laboratoire à une usine industrielle.

Comment appliquer cela à votre objectif

Votre décision d'utiliser la co-pyrolyse doit être motivée par un objectif spécifique. Le processus est un outil stratégique, pas une solution universelle pour les déchets.

- Si votre objectif principal est la production de biocarburants de haute qualité : Utilisez la co-pyrolyse pour améliorer la biomasse de faible qualité en la mélangeant avec des déchets plastiques riches en hydrogène, visant un carburant liquide stable et à haute densité énergétique.

- Si votre objectif principal est une gestion flexible des déchets : Employez la co-pyrolyse pour créer un système robuste capable de traiter des flux de déchets organiques divers et mélangés qui seraient autrement destinés à l'enfouissement.

- Si votre objectif principal est l'innovation en économie circulaire : Considérez la co-pyrolyse comme une technologie clé pour convertir des déchets post-consommation complexes et de faible valeur en matières premières chimiques précieuses pour de nouveaux matériaux.

En fin de compte, la co-pyrolyse transforme le défi des limitations de matières premières en une opportunité d'optimisation chimique.

Tableau récapitulatif :

| Caractéristique | Pyrolyse standard | Co-pyrolyse |

|---|---|---|

| Matière première | Matériau unique (par exemple, biomasse) | Mélange de matériaux (par exemple, biomasse + plastique) |

| Objectif principal | Décomposer la matière première en huile, charbon et gaz | Atteindre une synergie pour améliorer la qualité/le rendement du produit |

| Qualité du bio-fioul | Souvent acide, instable, riche en oxygène | Plus stable, moins acide, densité énergétique plus élevée |

| Avantage clé | Simplicité | Flexibilité des matières premières et amélioration des produits |

Prêt à innover votre processus de valorisation des déchets ou de production de biocarburants ? L'application stratégique de la co-pyrolyse nécessite un contrôle précis et l'équipement adéquat. KINTEK est spécialisé dans les systèmes de pyrolyse avancés à l'échelle du laboratoire et du pilote, fournissant les outils fiables dont vous avez besoin pour rechercher et développer vos applications de co-pyrolyse. Nos réacteurs sont conçus pour le contrôle précis de la température et la manipulation des matériaux nécessaires pour explorer les effets synergiques et optimiser vos mélanges de matières premières. Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre équipement peut vous aider à atteindre vos objectifs spécifiques en matière d'énergie renouvelable et d'innovation en économie circulaire.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Tamis de laboratoire et machines de tamisage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de Graphitization Expérimental à Vide de Graphite IGBT

Les gens demandent aussi

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés