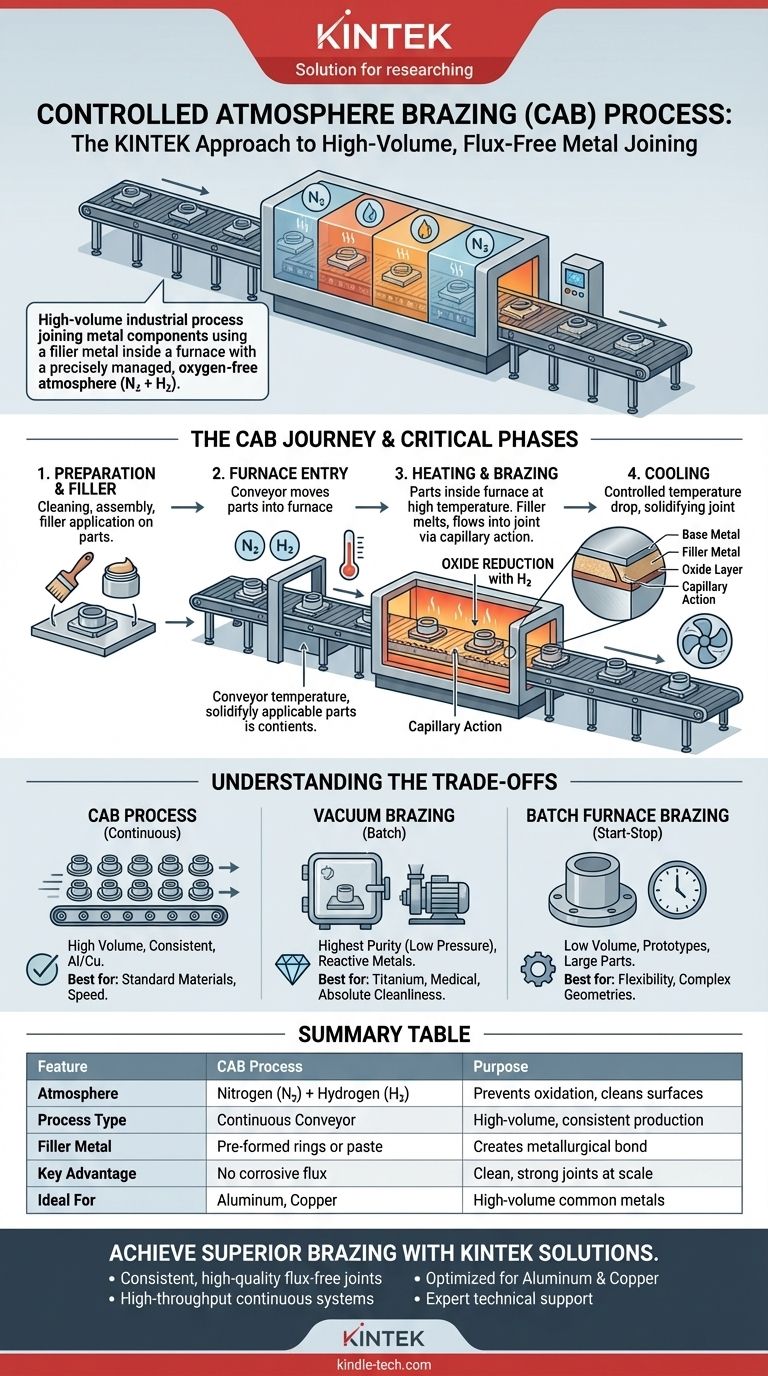

En bref, le brasage sous atmosphère contrôlée (BAC) est un procédé industriel à grand volume qui assemble des composants métalliques à l'aide d'un métal d'apport à l'intérieur d'un four avec une atmosphère sans oxygène, gérée avec précision. Les pièces se déplacent en continu sur un convoyeur à travers différentes zones de chauffage et de refroidissement, permettant des joints uniformes, propres et solides sans utiliser de flux corrosifs dans de nombreux cas. Cet environnement contrôlé empêche l'oxydation, qui est la principale cause de joints brasés faibles ou défaillants.

Le principe fondamental du brasage sous atmosphère contrôlée n'est pas seulement de chauffer les pièces, mais de créer un environnement chimiquement idéal. En remplaçant l'oxygène par des gaz spécifiques comme l'azote et l'hydrogène, le procédé garantit que le métal d'apport peut s'écouler proprement et se lier parfaitement aux métaux de base, ce qui se traduit par une intégrité de joint supérieure à l'échelle industrielle.

Comment fonctionne le procédé BAC

Pour vraiment comprendre le BAC, il est préférable de le considérer comme un voyage méticuleusement chorégraphié que chaque composant entreprend. L'atmosphère du four est l'élément le plus critique, dictant la qualité de la liaison finale.

Le but d'une atmosphère contrôlée

L'objectif principal est d'empêcher la formation d'oxydes à la surface des pièces métalliques lorsqu'elles sont chauffées. Les oxydes agissent comme une barrière, empêchant le métal d'apport en fusion de mouiller et de se lier correctement aux matériaux de base.

L'atmosphère est généralement constituée d'azote (N2) exempt d'oxygène, qui est un gaz inerte utilisé pour déplacer tout l'air et l'oxygène du four.

Dans certains cas, un faible pourcentage d'hydrogène (H2) est ajouté. L'hydrogène agit comme un agent actif, réduisant chimiquement tout oxyde de surface léger qui pourrait déjà être présent sur les pièces, les nettoyant davantage pour un brasage parfait.

Un parcours étape par étape à travers le four

Le procédé BAC est un flux continu, assurant un débit élevé et une cohérence.

- Préparation : Les pièces sont nettoyées et dégraissées. Elles sont ensuite assemblées, souvent avec un ajustement serré ou un petit soudage par points pour les maintenir en place.

- Application du métal d'apport : Un métal d'apport, sous forme d'anneau préformé ou de pâte, est appliqué sur la zone de joint.

- Entrée dans le four : Les pièces assemblées entrent dans le four sur un convoyeur. Le four est divisé en plusieurs zones distinctes.

- Chauffage et brasage : Les pièces sont chauffées à la température de brasage spécifique. À ce stade, le métal d'apport fond et est attiré dans le joint par capillarité.

- Refroidissement : Les pièces nouvellement brasées passent dans une zone de refroidissement, où la température est abaissée de manière contrôlée, toujours dans l'atmosphère protectrice, pour solidifier le joint sans introduire de contrainte thermique ou d'oxydation.

Les phases critiques de la formation du joint

À l'intérieur du four, une séquence précise d'événements se produit au niveau microscopique. En prenant l'aluminium comme exemple :

- Chauffage initial (inférieur à 565°C) : Le métal de base, le métal d'apport et tout flux (le cas échéant) sont sous forme solide. La dilatation thermique différentielle commence à créer des microfissures dans la couche d'oxyde d'aluminium naturelle et résistante.

- Activation du flux / Réduction des oxydes (environ 570°C) : Si un flux est utilisé, il fond et décompose chimiquement la couche d'oxyde restante. Si aucun flux n'est utilisé, l'hydrogène dans l'atmosphère assure cette fonction de nettoyage.

- Écoulement du métal d'apport (environ 580-600°C) : Le métal d'apport fond. Maintenant que le métal de base est propre, le métal d'apport en fusion s'écoule librement et est tiré dans l'espace, créant la liaison métallurgique.

Comprendre les compromis : BAC par rapport aux autres méthodes

Le brasage sous atmosphère contrôlée n'est pas la seule méthode de brasage au four. Comprendre ses avantages et ses inconvénients par rapport à d'autres procédés est essentiel pour prendre une décision éclairée.

BAC par rapport au brasage en four discontinu (Batch)

La principale différence est le débit. Le BAC utilise un convoyeur continu, ce qui le rend idéal pour maintenir une production à grand volume avec des milliers de pièces identiques.

Le brasage discontinu, en revanche, implique de charger un ensemble de pièces dans un four, de le sceller, d'exécuter le cycle thermique, de refroidir, puis de décharger. Ce processus d'arrêt-démarrage est intrinsèquement plus lent et mieux adapté aux petites séries de production, aux prototypes ou aux pièces aux géométries très grandes ou complexes.

BAC par rapport au brasage sous vide

Cette comparaison concerne la pureté de l'atmosphère. Bien que le BAC utilise un environnement gazeux contrôlé, le brasage sous vide crée un vide à basse pression (environ 10⁻⁵ Torr) pour éliminer pratiquement tous les gaz.

Le brasage sous vide est un procédé sans flux qui offre l'environnement le plus propre, ce qui est essentiel pour assembler des métaux très réactifs comme le titane ou l'acier inoxydable de qualité médicale. Cependant, il s'agit généralement d'un procédé discontinu et il est considérablement plus coûteux et plus long que le BAC.

Faire le bon choix pour votre objectif

La sélection du procédé de brasage approprié est une décision d'ingénierie critique qui a un impact direct sur le coût, la qualité et la vitesse de production. Votre choix doit être dicté par les exigences spécifiques de votre application.

- Si votre objectif principal est la production à grand volume de matériaux courants (comme l'aluminium ou le cuivre) : Le BAC est la norme de l'industrie pour son excellent équilibre entre qualité, vitesse et rentabilité.

- Si votre objectif principal est l'assemblage de métaux très réactifs ou l'obtention du joint de la plus haute pureté : Le brasage sous vide est le choix supérieur, bien que plus lent et plus coûteux.

- Si votre objectif principal est les séries à faible volume, le prototypage ou la manipulation de très grandes pièces : Le procédé de four discontinu, plus lent et plus flexible, peut être une option plus pratique et économique.

En fin de compte, le choix du procédé approprié repose sur une compréhension claire de votre matériau, de votre volume de production et de vos exigences de qualité.

Tableau récapitulatif :

| Caractéristique | Procédé BAC | Objectif |

|---|---|---|

| Atmosphère | Azote (N₂) + Hydrogène (H₂) | Prévient l'oxydation, nettoie les surfaces métalliques |

| Type de procédé | Convoyeur continu | Production cohérente à grand volume |

| Métal d'apport | Anneaux préformés ou pâte | Crée une liaison métallurgique par action capillaire |

| Avantage clé | Pas de flux corrosif requis | Joints propres et solides à l'échelle industrielle |

| Idéal pour | Composants en aluminium, cuivre | Production à grand volume de métaux courants |

Besoin de solutions de brasage fiables pour votre laboratoire ou votre ligne de production ?

Chez KINTEK, nous sommes spécialisés dans les équipements de traitement thermique avancés, y compris les systèmes de brasage sous atmosphère contrôlée conçus pour la précision et l'efficacité. Notre expertise en matière d'équipement de laboratoire et de consommables garantit que vous obtenez la bonne solution pour vos défis spécifiques d'assemblage métallique.

Nous vous aidons à obtenir :

- Des joints brasés cohérents et de haute qualité sans corrosion due au flux

- Une production à haut débit avec des systèmes de convoyeur continus

- Des procédés optimisés pour des matériaux tels que l'aluminium et le cuivre

- Un support technique d'experts de l'industrie

Prêt à améliorer vos capacités de brasage ? Contactez notre équipe dès aujourd'hui pour discuter de la manière dont les solutions de brasage de KINTEK peuvent améliorer vos résultats de fabrication.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quel est l'objectif d'une atmosphère inerte ? Un guide pour protéger vos matériaux et vos processus

- Comment un four à atmosphère contrôlée facilite-t-il le post-traitement des fibres de carbone plaquées de nickel ? Assurer une liaison maximale

- Quel est le rôle d'un four tubulaire à atmosphère contrôlée dans le frittage Cu-Mo ? Atteindre une densification de haute pureté

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température