À la base, la pulvérisation cathodique à courant continu (DC) est une technique de dépôt sous vide utilisée pour créer des films de matériau ultra-minces. Le processus fonctionne en créant un plasma à partir d'un gaz inerte, ce qui génère des ions à haute énergie. Ces ions sont accélérés par une tension continue pour bombarder un matériau source (la « cible »), délogeant physiquement des atomes de sa surface, qui voyagent ensuite et se déposent sur un substrat, formant un revêtement uniforme.

Le principe central de la pulvérisation cathodique à courant continu n'est pas une réaction chimique mais une réaction physique basée sur le transfert de moment. Considérez cela comme une partie de billard microscopique, où un ion de gaz énergisé est la boule de choc, frappant les atomes du matériau cible et les éjectant afin qu'ils puissent se déposer précisément sur un substrat voisin.

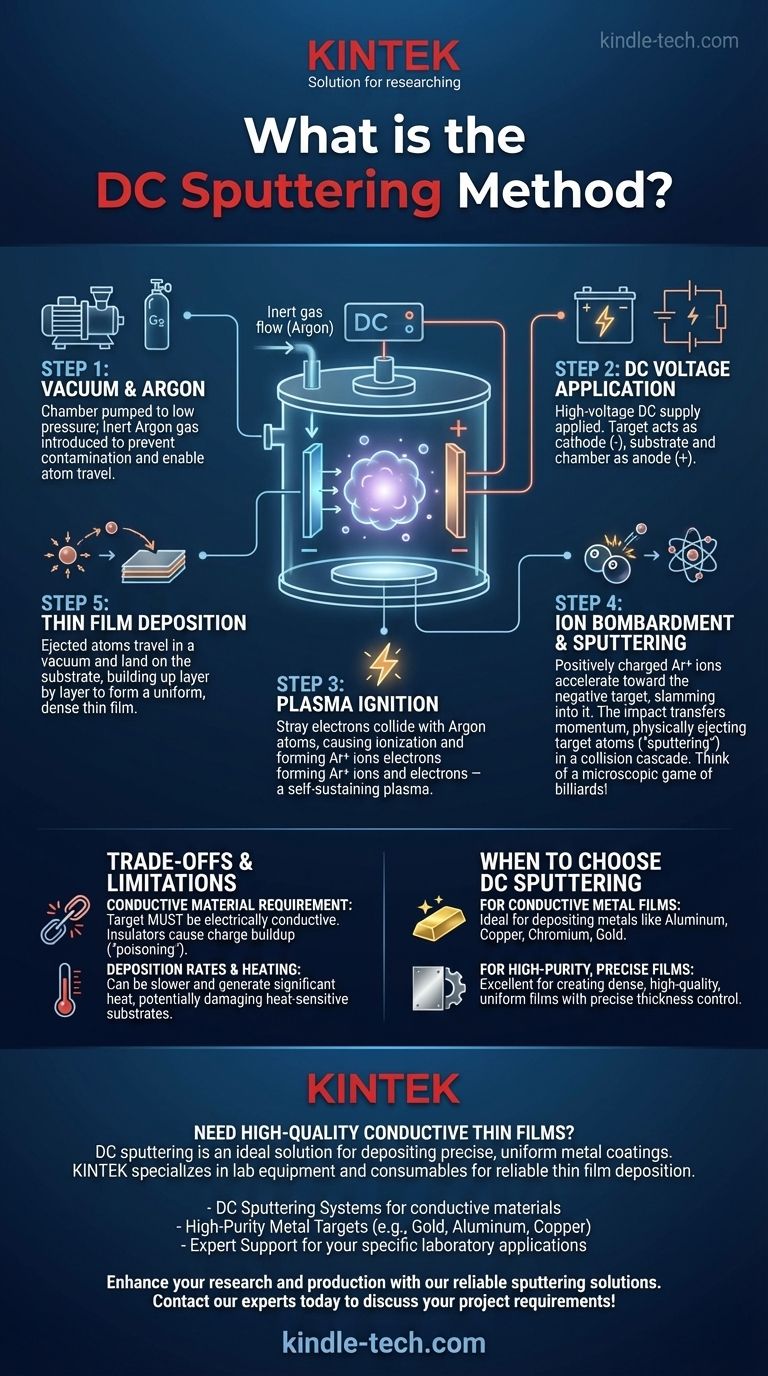

Le Mécanisme Central : Du Plasma au Film

Pour comprendre la pulvérisation cathodique à courant continu, il est utile de la décomposer en une séquence d'événements qui se produisent à l'intérieur de la chambre à vide.

Étape 1 : Création de l'Environnement Sous Vide

L'ensemble du processus se déroule dans une chambre à vide dont la pression est abaissée à un niveau très bas. Un gaz inerte, le plus souvent l'Argon (Ar), est ensuite introduit.

Ce vide est essentiel pour deux raisons : il empêche le matériau cible et le substrat d'être contaminés par des particules atmosphériques, et il garantit que les atomes pulvérisés peuvent voyager de la cible au substrat sans entrer en collision avec d'autres molécules de gaz.

Étape 2 : Application de la Tension Continue

Une alimentation électrique à haute tension continue est connectée aux composants à l'intérieur de la chambre. Le matériau source, ou cible, est configuré comme la cathode (charge négative).

Le support de substrat et les parois de la chambre agissent généralement comme l'anode (charge positive). Cela crée un champ électrique intense entre la cible et l'anode.

Étape 3 : Allumage du Plasma

Ce champ électrique accélère les électrons libres épars présents dans la chambre. Lorsque ces électrons à grande vitesse entrent en collision avec les atomes de gaz Argon neutres, ils arrachent des électrons des couches des atomes d'Argon.

Ce processus, appelé ionisation, crée des ions Argon chargés positivement (Ar+) et davantage d'électrons libres. Ce nuage auto-entretenu d'ions et d'électrons est le plasma, qui présente souvent une lueur caractéristique.

Étape 4 : Le Processus de Bombardement

Les ions Argon chargés positivement (Ar+) sont maintenant fortement attirés par la cible chargée négativement. Ils accélèrent à travers le champ électrique et viennent frapper la surface de la cible avec une énergie cinétique significative.

Cet impact initie une « cascade de collisions » au sein du matériau cible, transférant le moment de l'ion aux atomes de la cible. Lorsque cette cascade d'énergie atteint la surface, elle peut être suffisante pour vaincre l'énergie de liaison atomique du matériau, provoquant l'éjection physique ou la « pulvérisation » d'un atome de la cible.

Étape 5 : Dépôt sur le Substrat

Les atomes éjectés de la cible voyagent en ligne droite à travers le vide jusqu'à ce qu'ils frappent une surface. En plaçant stratégiquement un substrat (tel qu'une plaquette de silicium, du verre ou une pièce en plastique) devant la cible, ces atomes se déposent dessus.

Avec le temps, ces atomes s'accumulent, couche par couche, pour former un film mince, dense et très uniforme sur la surface du substrat.

Comprendre les Compromis et les Limites

Bien que puissante, la pulvérisation cathodique à courant continu n'est pas une solution universelle. Comprendre ses limites inhérentes est essentiel pour l'utiliser efficacement.

L'Exigence de Matériau Conducteur

La principale limite de la pulvérisation cathodique à courant continu est que le matériau cible doit être électriquement conducteur. Le processus repose sur une charge négative constante sur la cible pour attirer les ions positifs.

Si la cible est un isolant (un matériau diélectrique), le bombardement d'ions positifs provoquera une accumulation de charge à la surface. Cette charge positive neutralise le potentiel négatif de la cathode, repoussant efficacement les ions supplémentaires et arrêtant le processus de pulvérisation. C'est souvent appelé « empoisonnement de la cible ».

Débits de Dépôt et Chauffage

Comparée à d'autres méthodes comme l'évaporation thermique, la pulvérisation cathodique à courant continu de base peut avoir un débit de dépôt relativement faible, ce qui en fait un processus plus lent.

De plus, le bombardement constant de particules énergétiques peut transférer une chaleur importante au substrat, ce qui peut endommager les matériaux sensibles à la chaleur comme certains plastiques ou couches organiques.

Quand Choisir la Pulvérisation Cathodique à Courant Continu

Votre choix de méthode de dépôt dépend entièrement de votre matériau et du résultat souhaité.

- Si votre objectif principal est de déposer un film métallique conducteur : La pulvérisation cathodique à courant continu est une norme industrielle très fiable, prévisible et bien comprise pour des matériaux tels que l'aluminium, le cuivre, le chrome et l'or.

- Si vous avez besoin de films de haute pureté avec un contrôle précis de l'épaisseur : L'environnement sous vide et le bombardement physique contrôlé de la pulvérisation cathodique en font un excellent choix pour créer des films denses et de haute qualité.

- Si vous devez revêtir un matériau non conducteur (diélectrique) : Vous devez vous tourner vers des méthodes autres que la pulvérisation cathodique à courant continu, telles que la pulvérisation cathodique à radiofréquence (RF), qui est spécifiquement conçue pour surmonter le problème de l'accumulation de charge sur les cibles isolantes.

Comprendre ce processus fondamental est la première étape pour contrôler les propriétés des matériaux à l'échelle atomique.

Tableau Récapitulatif :

| Aspect | Description |

|---|---|

| Type de Processus | Dépôt Physique en Phase Vapeur (PVD) |

| Exigence Clé | Le matériau cible doit être électriquement conducteur |

| Applications Courantes | Dépôt de métaux (ex. : Al, Cu, Au, Cr) |

| Avantage Principal | Crée des films minces denses, de haute pureté et uniformes |

| Limite Principale | Ne peut pas être utilisé avec des matériaux cibles isolants (diélectriques) |

Besoin de Films Minces Conducteurs de Haute Qualité ?

La pulvérisation cathodique à courant continu est une solution idéale pour déposer des revêtements métalliques précis et uniformes. KINTEK se spécialise dans la fourniture des équipements de laboratoire et des consommables dont vous avez besoin pour obtenir un dépôt de couche mince fiable.

Nous fournissons :

- Systèmes de Pulvérisation Cathodique DC pour matériaux conducteurs

- Cibles Métalliques de Haute Pureté (ex. : Or, Aluminium, Cuivre)

- Support d'Expert pour vos applications de laboratoire spécifiques

Améliorez votre recherche et votre production grâce à nos solutions de pulvérisation cathodique fiables. Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation pour matière organique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température