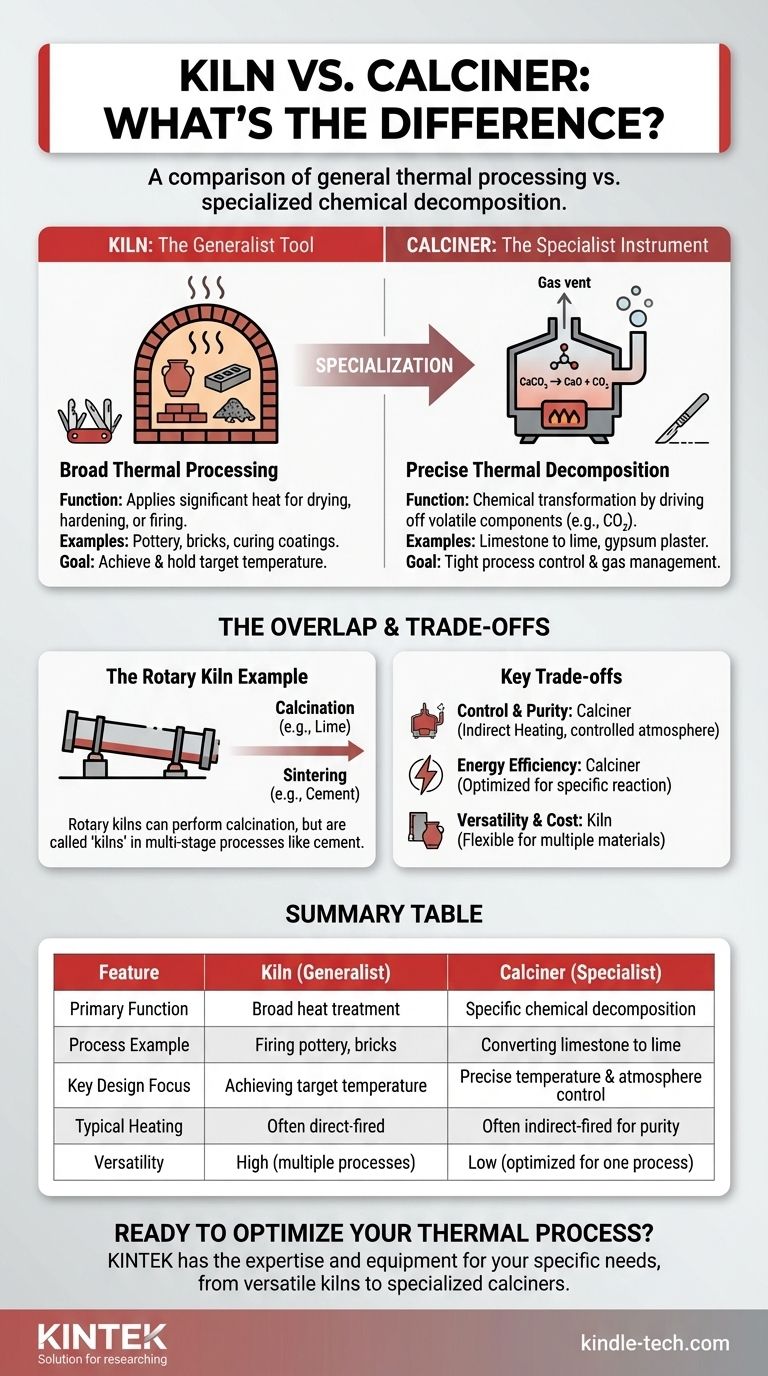

En substance, la principale différence est une question de spécialisation. Un four est un terme générique désignant tout four à haute température utilisé pour des processus tels que le séchage, le durcissement ou la cuisson de matériaux. Un calcinateur, en revanche, est un type de four spécifique conçu et optimisé pour la calcination — un traitement thermique précis qui provoque une décomposition chimique, généralement en éliminant des composants volatils comme le dioxyde de carbone ou l'eau d'un solide.

Bien que de nombreux calcinateurs soient techniquement un type de four, la distinction clé réside dans le processus visé. Un four est un outil généraliste pour appliquer de la chaleur, tandis qu'un calcinateur est un instrument spécialisé conçu spécifiquement pour le processus chimique de calcination.

Qu'est-ce qu'un four ? L'outil généraliste

Un four est mieux compris comme une chambre thermiquement isolée, ou un four, qui produit des températures suffisantes pour accomplir un processus désiré, tel que le durcissement, le séchage ou l'induction de changements chimiques.

Traitement thermique général

La fonction d'un four est simplement d'appliquer une quantité significative de chaleur. Cela peut être pour une vaste gamme d'applications, de la cuisson de poteries et de briques au durcissement de revêtements ou à la production de ciment.

Exemples courants

Les exemples les plus reconnaissables sont les fours de poterie, qui durcissent l'argile, et les fours à briques, qui cuisent les briques pour obtenir une intégrité structurelle. Les grands fours rotatifs industriels utilisés dans la fabrication du ciment sont également un exemple principal.

Fonctionnalité clé

L'objectif principal dans un four général est d'atteindre et de maintenir une température cible. Bien que l'atmosphère puisse être contrôlée (par exemple, pour l'oxydation ou la réduction en poterie), la conception n'est pas nécessairement optimisée pour gérer le dégagement de composés volatils spécifiques en tant qu'objectif chimique primaire.

Qu'est-ce qu'un calcinateur ? L'instrument spécialisé

Un calcinateur est conçu pour un processus fondamental : la calcination. Cette spécificité influence profondément sa conception et son fonctionnement.

Le processus de calcination

La calcination est un processus de décomposition thermique précis. Un matériau solide est chauffé à haute température dans une atmosphère contrôlée, entraînant l'élimination d'une fraction volatile spécifique. Ce n'est pas simplement un séchage ; c'est une transformation chimique.

Un exemple classique est le chauffage du calcaire (carbonate de calcium, CaCO₃) pour produire de la chaux (oxyde de calcium, CaO) en éliminant le dioxyde de carbone (CO₂). Un autre est la production de plâtre de gypse par chauffage de la roche de gypse pour éliminer les molécules d'eau liées.

Conçu pour le contrôle des processus

Parce que la calcination est une réaction chimique spécifique, les calcinateurs sont conçus pour un contrôle précis des processus. Cela inclut souvent une gestion précise de la température et des systèmes efficaces pour manipuler et éliminer les grands volumes de gaz libérés pendant la réaction.

Chauffage indirect vs. direct

De nombreux calcinateurs utilisent le chauffage indirect, où le matériau est chauffé à travers les parois d'une chambre, le maintenant séparé de la flamme de combustion et des gaz de combustion. Cela évite la contamination et permet un contrôle précis de l'atmosphère autour du matériau — ce qui est souvent critique pour le résultat chimique souhaité. Les fours, en particulier les grands fours rotatifs, sont fréquemment chauffés directement.

Le chevauchement : Quand un four fonctionne comme un calcinateur

La confusion entre les termes survient souvent parce que l'équipement industriel le plus courant pour les deux processus peut être le même : le four rotatif.

L'exemple du four rotatif

Un four rotatif est un grand four industriel rotatif. Lorsque cet appareil est utilisé pour chauffer le calcaire afin de produire de la chaux, il effectue une calcination et peut à juste titre être appelé un calcinateur.

Cependant, dans la production de ciment, ce même four rotatif effectue d'abord une calcination (élimination du CO₂ du calcaire) puis continue de chauffer le matériau à une température encore plus élevée pour provoquer le frittage. Parce que sa fonction s'étend au-delà de la simple calcination, il est presque toujours appelé four à ciment.

La fonction définit le nom

En fin de compte, le terme le plus précis dépend de la fonction principale et prévue de l'équipement. Si un four est conçu, construit et exploité spécifiquement pour effectuer une calcination, c'est un calcinateur. S'il est utilisé pour une gamme plus large de tâches de traitement thermique, c'est un four.

Comprendre les compromis

Le choix entre un four à usage général et un calcinateur spécialisé implique des compromis techniques et financiers clairs.

Contrôle des processus et pureté

Un calcinateur dédié, en particulier un modèle à chauffage indirect, offre un contrôle supérieur sur l'atmosphère de traitement du matériau. Ceci est essentiel pour les applications de haute pureté où la contamination par les gaz de combustion serait inacceptable.

Efficacité énergétique

Un système conçu spécifiquement pour une seule réaction de calcination peut être optimisé pour le transfert de chaleur et l'élimination des gaz pour ce processus exact. Cela se traduit souvent par une efficacité énergétique plus élevée par rapport à l'utilisation d'un four plus polyvalent et moins spécialisé pour la même tâche.

Polyvalence et coût

Un four à usage général offre beaucoup plus de flexibilité. Il peut être utilisé pour plusieurs matériaux et processus, ce qui en fait un atout plus polyvalent. Un calcinateur hautement spécialisé est un expert dans une tâche mais peut être inadapté à d'autres.

Comment appliquer cela à votre projet

Votre choix de terminologie et d'équipement dépend entièrement du processus industriel spécifique que vous évaluez.

- Si votre objectif principal est la cuisson de céramiques, le durcissement de briques ou le traitement thermique général : Vous avez affaire à un four.

- Si votre objectif principal est la décomposition chimique d'un minéral pour produire un nouveau solide (par exemple, la chaux à partir du calcaire) : Vous avez besoin du processus de calcination, qui est mieux réalisé dans un calcinateur.

- Si vous analysez un processus thermique à plusieurs étapes comme la fabrication du ciment : Reconnaissez que l'équipement (un four rotatif) remplit plusieurs fonctions, dont l'une est la calcination.

Comprendre cette distinction entre un processus général et un processus spécifique est la clé pour décrire et concevoir des systèmes thermiques avec précision.

Tableau récapitulatif :

| Caractéristique | Four (Généraliste) | Calcinateur (Spécialiste) |

|---|---|---|

| Fonction principale | Traitement thermique large (séchage, cuisson, durcissement) | Décomposition chimique spécifique (calcination) |

| Exemple de processus | Cuisson de poteries, durcissement de briques | Conversion du calcaire en chaux (CaCO₃ en CaO) |

| Objectif de conception clé | Atteindre et maintenir la température cible | Contrôle précis de la température et de l'atmosphère pour l'élimination des gaz |

| Chauffage typique | Souvent à chauffage direct | Souvent à chauffage indirect pour la pureté |

| Polyvalence | Élevée (plusieurs matériaux/processus) | Faible (optimisé pour un seul processus) |

Prêt à optimiser votre processus thermique ?

Que votre projet nécessite le traitement thermique polyvalent d'un four ou la décomposition chimique précise d'un calcinateur, KINTEK possède l'expertise et l'équipement pour répondre aux besoins de votre laboratoire. Nos équipements de laboratoire spécialisés et nos consommables sont conçus pour la précision, l'efficacité et la pureté.

Laissez-nous vous aider à obtenir des résultats supérieurs. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver la solution thermique parfaite pour vos objectifs de recherche ou de production.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Instrument de tamisage électromagnétique tridimensionnel

Les gens demandent aussi

- Quel équipement est utilisé dans la pyrolyse ? Choisir le bon réacteur pour votre matière première et vos produits

- Quel est l'équipement de laboratoire pour la pyrolyse ? Choisir le bon réacteur pour votre recherche

- Quelles sont les applications industrielles de la pyrolyse ? Transformer les déchets en énergie et en produits de valeur

- Quelle est la différence entre la calcination et la torréfaction ? Un guide sur le traitement à haute température

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température