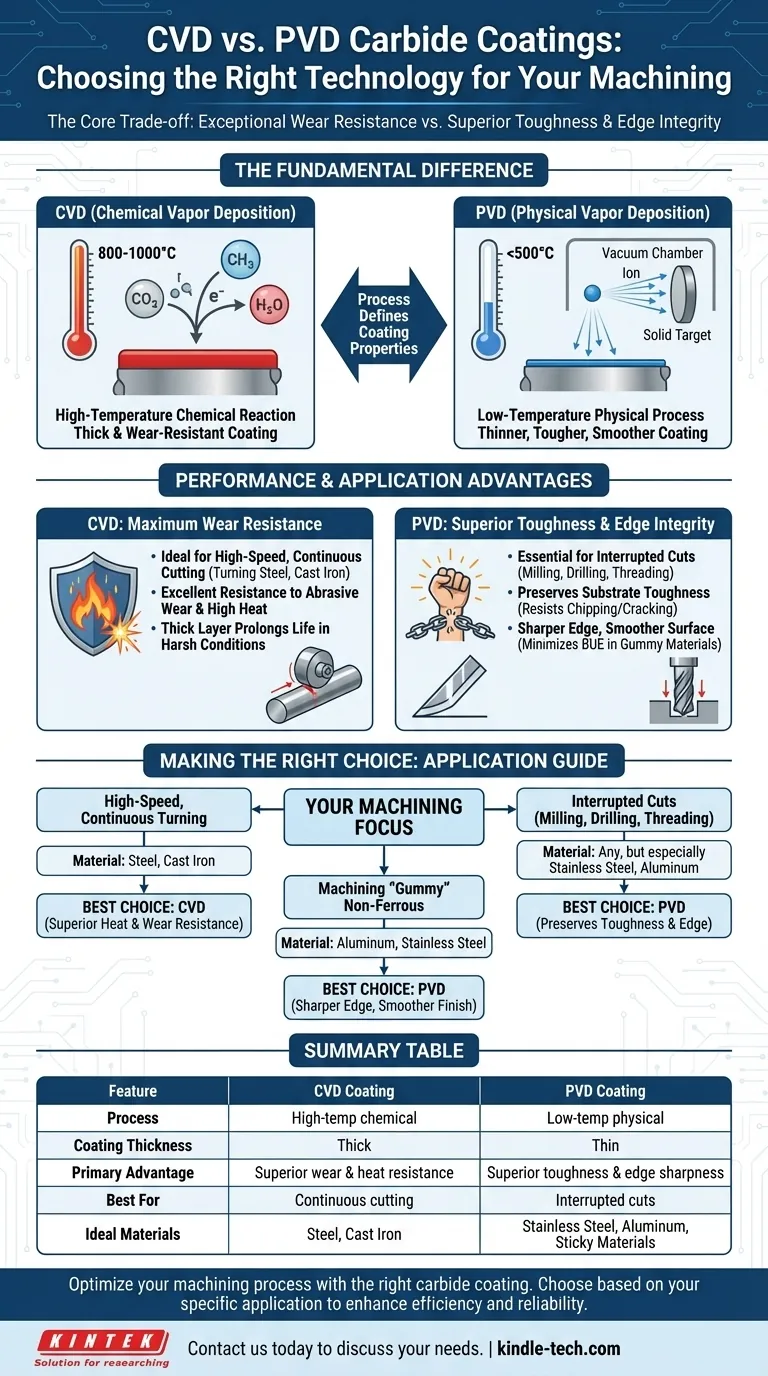

La différence fondamentale entre les revêtements CVD et PVD réside dans le processus utilisé pour les appliquer sur un outil en carbure. Le dépôt chimique en phase vapeur (CVD) est un processus à haute température qui utilise des réactions chimiques entre des gaz pour former un revêtement épais et résistant à l'usure. En revanche, le dépôt physique en phase vapeur (PVD) est un processus physique à basse température où un matériau solide est vaporisé et déposé, ce qui donne un revêtement plus fin, plus résistant et plus lisse.

Choisir entre le CVD et le PVD n'est pas une question de savoir lequel est "meilleur", mais lequel est le plus approprié pour une tâche d'usinage spécifique. Le compromis essentiel se situe entre la résistance exceptionnelle à l'usure des revêtements CVD et la ténacité et l'intégrité des arêtes supérieures des revêtements PVD.

Comment le processus de dépôt définit le revêtement

La méthode d'application — chimique versus physique — est la cause première de chaque différence de performance entre ces deux types de revêtements. Comprendre ce processus est essentiel pour comprendre leur comportement.

CVD : Une réaction chimique à haute température

Le dépôt chimique en phase vapeur a lieu à l'intérieur d'un réacteur à des températures très élevées, souvent entre 800°C et 1000°C.

Des gaz précurseurs sont introduits dans la chambre, où ils réagissent à la surface de l'outil en carbure. Cette réaction chimique forme une nouvelle couche de revêtement solide qui est chimiquement liée à l'outil.

Parce que le processus est entraîné par le flux de gaz, le dépôt est omnidirectionnel. Cela signifie qu'il recouvre uniformément toutes les surfaces de l'insert, créant une couche uniforme et généralement épaisse.

PVD : Un dépôt physique à basse température

Le dépôt physique en phase vapeur est un processus "en ligne de mire" mené à des températures beaucoup plus basses, généralement inférieures à 500°C.

Un matériau source solide (le revêtement) est bombardé d'ions à haute énergie, ce qui le fait se vaporiser. Cette vapeur se déplace ensuite en ligne droite et se condense sur les outils, qui sont stratégiquement placés dans la chambre à vide.

Cet impact direct se traduit par un revêtement plus fin que le CVD. La température de processus plus basse est critique car elle n'altère pas la ténacité fondamentale du substrat en carbure sous-jacent.

Implications sur les performances : Résistance à l'usure vs Ténacité

Les différences de température et de méthode de dépôt créent des revêtements avec des avantages et des inconvénients distincts dans un environnement d'atelier d'usinage.

L'avantage CVD : Résistance maximale à l'usure

La nature épaisse et chimiquement liée des revêtements CVD offre une résistance exceptionnelle à l'usure abrasive et à la chaleur élevée.

Cela fait des outils revêtus de CVD le choix idéal pour les opérations de coupe continues à grande vitesse, telles que le tournage de l'acier ou de la fonte, où la chaleur et l'abrasion sont les principaux modes de défaillance de l'outil.

L'avantage PVD : Ténacité supérieure et intégrité des arêtes

La température de processus PVD plus basse préserve la ténacité inhérente du substrat en carbure, rendant l'outil beaucoup plus résistant à l'écaillage et à la fissuration.

Cette ténacité est essentielle pour les coupes interrompues courantes en fraisage, perçage et filetage. De plus, le processus PVD crée une surface plus lisse et permet une arête de coupe plus nette, ce qui réduit le frottement et l'arête rapportée (BUE) lors de l'usinage de matériaux "gommeux" comme l'acier inoxydable et l'aluminium.

Comprendre les compromis

Aucune technologie n'est une solution parfaite pour tous les scénarios. Reconnaître leurs limites est crucial pour une sélection appropriée.

CVD : Le risque de ténacité réduite

La chaleur élevée du processus CVD peut créer une zone fragile dans le substrat en carbure juste sous le revêtement. Cela réduit la ténacité globale de l'outil et le rend plus susceptible de défaillir sous l'effet d'un choc ou d'une vibration.

C'est pourquoi les outils CVD ne sont généralement pas recommandés pour les applications impliquant de fortes interruptions. Le revêtement lui-même peut également présenter une contrainte de traction, ce qui peut entraîner des fissures.

PVD : La limitation de l'épaisseur du revêtement

Les revêtements PVD sont intrinsèquement plus minces que les revêtements CVD. Bien que résistants, ils peuvent ne pas offrir la même durée de vie prolongée dans les applications purement abrasives et à haute température où une couche épaisse de matériau CVD s'userait simplement plus lentement.

Netteté des arêtes et adhérence des matériaux

Le processus de revêtement omnidirectionnel du CVD peut légèrement arrondir l'arête de coupe, ce qui est préjudiciable lorsqu'une arête très nette est nécessaire.

Le processus en ligne de mire du PVD recouvre l'arête existante sans l'arrondir. Cette arête nette et lisse est essentielle pour obtenir un bon état de surface et empêcher le matériau de se souder à l'outil, un problème courant avec les matériaux collants.

Faire le bon choix pour votre application

La sélection du bon revêtement est une décision stratégique qui a un impact direct sur le temps de cycle, la durée de vie de l'outil et la qualité de la pièce. Basez votre choix sur les exigences spécifiques du matériau et de l'opération d'usinage.

- Si votre objectif principal est le tournage continu à grande vitesse de la fonte ou de l'acier : Le CVD est votre meilleur choix pour sa résistance supérieure à la chaleur et à l'usure dans des conditions abrasives.

- Si votre objectif principal est le fraisage, le perçage ou le filetage (coupes interrompues) : Le PVD est la meilleure option car il préserve la ténacité de l'outil et résiste à l'écaillage.

- Si votre objectif principal est l'usinage de matériaux non ferreux "gommeux" comme l'aluminium ou l'acier inoxydable : Le PVD est supérieur grâce à sa finition plus lisse et sa capacité à maintenir une arête de coupe nette, ce qui minimise l'arête rapportée.

En alignant les propriétés du revêtement avec votre défi d'usinage spécifique, vous passez de la simple acquisition d'un outil à l'ingénierie d'un processus plus efficace et fiable.

Tableau récapitulatif :

| Caractéristique | Revêtement CVD | Revêtement PVD |

|---|---|---|

| Processus | Réaction chimique à haute température (800-1000°C) | Dépôt physique à basse température (<500°C) |

| Épaisseur du revêtement | Épais | Mince |

| Avantage principal | Résistance supérieure à l'usure et à la chaleur | Ténacité et netteté des arêtes supérieures |

| Idéal pour | Coupe continue (ex. : tournage acier/fonte) | Coupes interrompues (ex. : fraisage, perçage, filetage) |

| Matériaux idéaux | Acier, fonte | Acier inoxydable, aluminium, matériaux collants |

Optimisez votre processus d'usinage avec le bon revêtement en carbure. Choisir entre le CVD et le PVD peut avoir un impact significatif sur la durée de vie de vos outils, le temps de cycle et la qualité des pièces. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables haute performance, y compris les solutions de revêtement avancées pour les applications de laboratoire et industrielles. Nos experts peuvent vous aider à sélectionner la technologie de revêtement idéale pour améliorer l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut vous aider à relever vos défis de laboratoire et d'usinage !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Fenêtres optiques en diamant CVD pour applications de laboratoire

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Refroidisseur de piège froid direct pour piège froid sous vide

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température