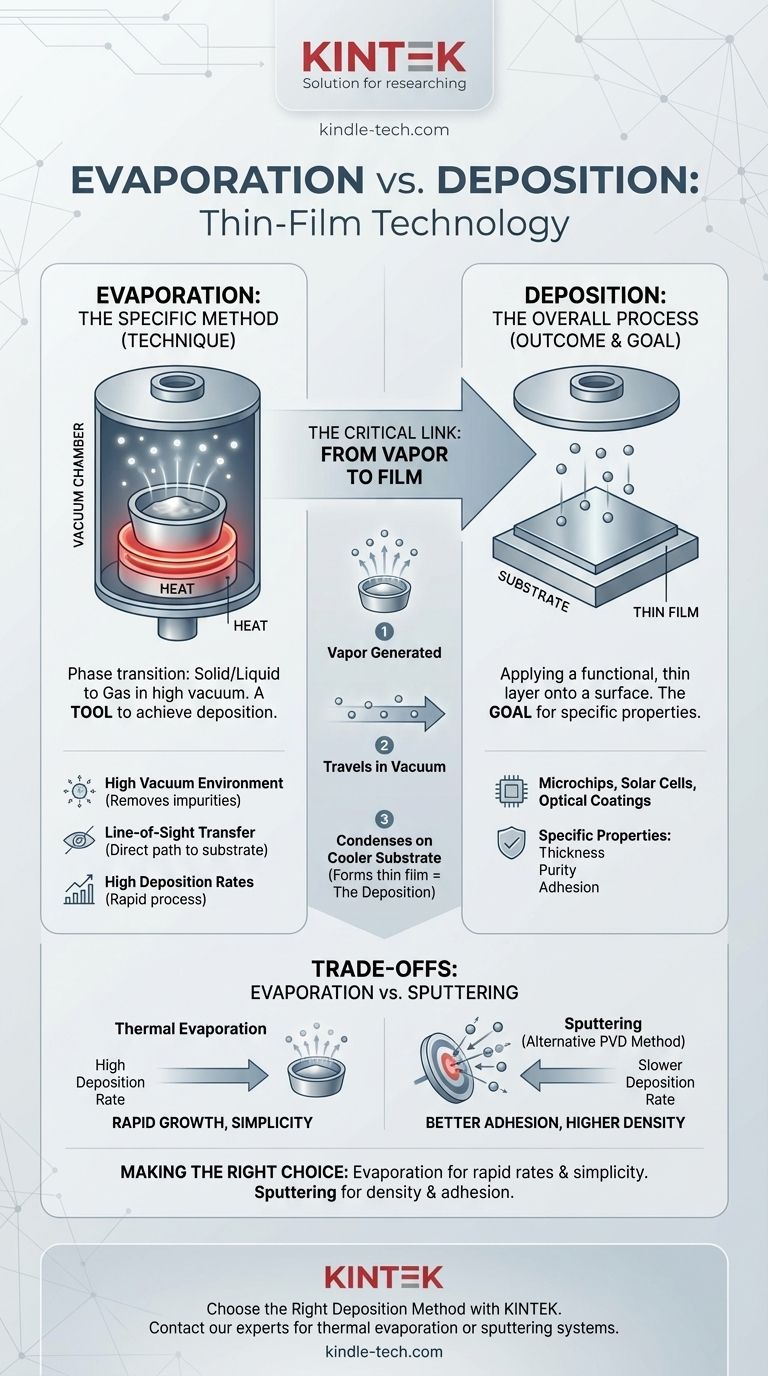

Dans le contexte de la science des matériaux et de la fabrication, l'évaporation est une méthode spécifique utilisée pour réaliser le processus plus large de déposition. La déposition est le terme général désignant l'application d'un film mince de matériau sur une surface (un substrat), tandis que l'évaporation thermique est l'une des principales techniques utilisées pour créer la vapeur de matériau qui forme ce film.

La distinction fondamentale réside dans la différence entre le processus et le résultat. La déposition est le résultat de l'ajout d'une couche mince sur une surface, tandis que l'évaporation est un mécanisme physique spécifique — chauffer un matériau sous vide jusqu'à ce qu'il devienne gazeux — utilisé pour permettre cette déposition.

Définir les concepts clés

Pour comprendre la relation entre ces termes, il est essentiel de définir clairement chacun d'eux dans le contexte de la technologie des films minces.

Qu'est-ce que la déposition ?

La déposition est le processus fondamental d'ajout d'une couche mince fonctionnelle de matériau sur un substrat. C'est une étape fondamentale dans la fabrication de composants de haute technologie tels que les microcircuits, les cellules solaires et les revêtements optiques. L'objectif de la déposition est de créer un film avec des propriétés spécifiques, telles que l'épaisseur, la pureté et l'adhérence.

Qu'est-ce que l'évaporation ?

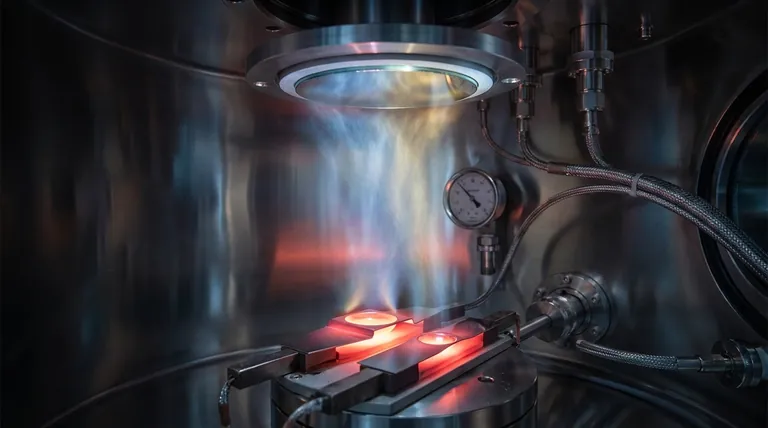

L'évaporation est la transition de phase d'une substance de l'état solide ou liquide à l'état gazeux. Dans le processus de fabrication connu sous le nom d'évaporation thermique, un matériau source (comme l'aluminium ou l'or) est chauffé dans une chambre à vide poussé jusqu'à ce que ses atomes se vaporisent.

Le lien critique : de la vapeur au film

Le lien entre les deux termes est direct et séquentiel. La vapeur générée par le processus d'évaporation traverse la chambre à vide. Lorsque ces atomes ou molécules gazeux frappent la surface plus froide du substrat, ils se condensent pour revenir à l'état solide, formant un film mince et uniforme. Cet acte de condensation et de construction du film est la déposition.

La mécanique de la déposition par évaporation thermique

Le processus d'utilisation de l'évaporation pour la déposition est conceptuellement simple, reposant sur quelques principes clés pour garantir un résultat de haute qualité.

Le rôle du vide

Un environnement sous vide poussé est essentiel. Il élimine l'air et les autres molécules de gaz indésirables qui pourraient autrement réagir avec la vapeur chaude ou interférer avec son trajet vers le substrat. Cela garantit la pureté du film déposé.

Transfert en ligne de visée

À l'intérieur du vide, les particules évaporées voyagent en ligne droite de la source au substrat. Ceci est souvent appelé un processus de « ligne de visée », car rien n'obstrue le chemin de la vapeur.

Taux de déposition élevés

Lorsque le matériau source est chauffé, il peut produire un flux de vapeur très dense. Cela permet un transfert rapide d'un grand volume de matériau vers le substrat, ce qui se traduit par des taux de déposition élevés et des temps de traitement relativement courts.

Comprendre les compromis : évaporation par rapport à d'autres méthodes

L'évaporation est une technique puissante, mais ce n'est qu'une des nombreuses méthodes utilisées pour la déposition physique en phase vapeur (PVD). Comprendre sa place parmi les alternatives clarifie ses avantages et ses limites.

L'alternative : la pulvérisation cathodique (sputtering)

Une autre méthode PVD courante est la pulvérisation cathodique (sputtering). Au lieu de chauffer un matériau, la pulvérisation cathodique utilise des ions à haute énergie pour bombarder une cible source, arrachant physiquement des atomes qui se déposent ensuite sur le substrat.

Vitesse contre contrôle

Comparé à l'évaporation thermique, le sputtering présente généralement des taux de déposition plus faibles. Cependant, le processus de sputtering peut parfois offrir une meilleure adhérence et densité du film car les atomes éjectés possèdent une énergie cinétique plus élevée lorsqu'ils frappent le substrat. Le choix entre les deux dépend entièrement des exigences du produit final.

Faire le bon choix pour votre objectif

La sélection de la méthode de déposition correcte dépend des propriétés souhaitées du film mince et des exigences d'efficacité du processus de fabrication.

- Si votre objectif principal est une croissance rapide du film et la simplicité : L'évaporation thermique est souvent le choix idéal en raison de ses taux de déposition caractéristiques élevés.

- Si votre objectif principal est la densité du film, l'adhérence ou le dépôt d'alliages complexes : Une méthode comme le sputtering pourrait être plus appropriée, malgré son temps de processus généralement plus lent.

En fin de compte, reconnaître que l'évaporation est un outil pour atteindre l'objectif de la déposition est la clé pour sélectionner la bonne technique pour votre application.

Tableau récapitulatif :

| Aspect | Déposition | Évaporation (Thermique) |

|---|---|---|

| Définition | Le processus global d'application d'un film mince sur un substrat. | Une méthode spécifique pour vaporiser un matériau source afin de permettre la déposition. |

| Rôle | Le résultat ou l'objectif souhaité. | Une technique utilisée pour atteindre l'objectif. |

| Caractéristique clé | Crée une couche fonctionnelle avec des propriétés spécifiques. | Utilise la chaleur dans un vide pour créer une vapeur. |

| Vitesse du processus | Varie selon la méthode. | Taux de déposition généralement élevés. |

| Qualité du film | Dépend de la méthode utilisée (ex. : adhérence, densité). | Bon pour la simplicité et la vitesse ; le sputtering peut offrir une meilleure adhérence. |

Prêt à choisir la bonne méthode de déposition pour votre laboratoire ?

Comprendre les nuances entre l'évaporation et les autres techniques de déposition est essentiel pour obtenir le film mince parfait pour votre application, qu'il s'agisse de microcircuits, de cellules solaires ou de revêtements optiques.

KINTEK se spécialise dans l'équipement de laboratoire et les consommables, répondant à tous vos besoins de laboratoire. Nos experts peuvent vous aider à sélectionner le système d'évaporation thermique ou de sputtering idéal pour garantir une grande pureté, une excellente adhérence et une efficacité maximale pour vos objectifs de recherche et de production.

Contactez-nous dès aujourd'hui via notre [#ContactForm] pour discuter de vos besoins spécifiques et découvrir comment les solutions de KINTEK peuvent améliorer votre processus de fabrication de films minces.

Guide Visuel

Produits associés

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four à presse à chaud sous vide pour stratification et chauffage

- Refroidisseur de piège froid direct pour piège froid sous vide

- Autoclave à vapeur haute pression de laboratoire vertical pour service de laboratoire

Les gens demandent aussi

- Qu'est-ce que l'effet thermique par évaporation ? Un guide simple de dépôt de couches minces

- Quelles sont les utilisations de l'évaporation dans l'industrie ? De la concentration alimentaire au dépôt de couches minces de haute technologie

- Qu'est-ce qu'un matériau d'évaporation ? La clé du dépôt de couches minces de précision

- Quel est le niveau de vide d'un évaporateur thermique ? Atteignez la pureté avec un vide poussé (10⁻⁵ à 10⁻⁷ Torr)

- Comment le temps de déposition est-il calculé ? Maîtriser le chronomètre pour un avantage juridique stratégique