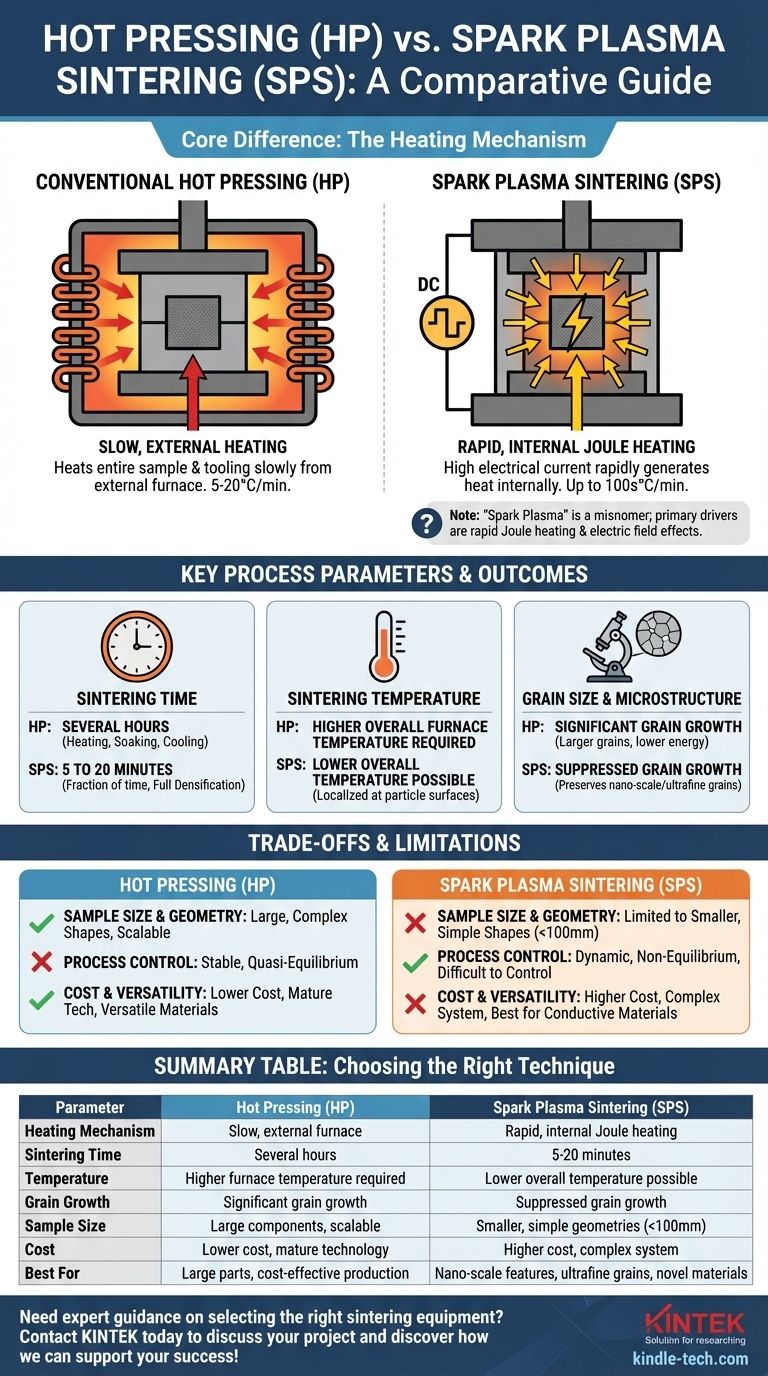

À la base, la différence entre le pressage à chaud conventionnel (HP) et le frittage plasma par étincelles (SPS) réside dans le mécanisme de chauffage. Le pressage à chaud chauffe lentement l'ensemble de l'échantillon et de son outillage à partir d'un four externe, tandis que le SPS utilise un courant électrique élevé pour générer rapidement de la chaleur en interne dans l'outillage et, dans de nombreux cas, dans l'échantillon lui-même. Cette différence fondamentale dans l'apport de chaleur est à l'origine de toutes les autres distinctions en termes de vitesse, de température et de propriétés finales des matériaux.

Bien que les deux soient des techniques de métallurgie des poudres qui utilisent une pression uniaxiale et de la chaleur pour créer des solides denses, le SPS tire parti d'un chauffage Joule rapide et interne pour obtenir une densification en quelques minutes, préservant ainsi les microstructures fines. Le pressage à chaud conventionnel est un processus de chauffage en vrac plus lent, mieux adapté aux composants plus grands où le contrôle microstructural est moins critique.

Le mécanisme principal : comment la chaleur est délivrée

Comprendre comment l'énergie est introduite dans le système est la clé pour différencier ces deux processus.

Pressage à chaud conventionnel (HP) : chauffage lent et externe

Une presse à chaud fonctionne un peu comme un four sophistiqué combiné à une presse hydraulique. L'ensemble de la matrice remplie de poudre est placé à l'intérieur d'un four.

Des éléments chauffants (résistifs ou à induction) situés à l'extérieur de l'ensemble de la matrice chauffent progressivement la chambre. Cette chaleur est ensuite lentement transférée par rayonnement et conduction à la matrice, aux poinçons et enfin au compact de poudre. L'ensemble de ce processus est lent, avec des vitesses de chauffage typiquement de l'ordre de 5 à 20 °C par minute.

Frittage plasma par étincelles (SPS) : chauffage rapide et interne

Le SPS, également connu sous le nom de technologie de frittage assisté par champ (FAST), emploie une approche radicalement différente. Il utilise l'outillage lui-même comme élément chauffant.

Un courant continu pulsé de haute puissance est directement passé à travers la matrice conductrice (généralement en graphite) et les poinçons. Cela génère un chauffage Joule intense et rapide en raison de la résistance électrique. Si l'échantillon de poudre est conducteur, le courant le traversera également, créant une surchauffe localisée aux points de contact entre les particules.

Ce chauffage interne entraîne des vitesses de chauffage incroyablement rapides, dépassant souvent plusieurs centaines de degrés Celsius par minute. Le terme "plasma par étincelles" est une appellation commerciale erronée ; bien qu'un plasma localisé puisse se former entre les particules, les principaux moteurs du frittage amélioré sont le chauffage rapide et les effets de champ électrique.

Comparaison des principaux paramètres de processus

Les différentes méthodes de chauffage entraînent des variations spectaculaires dans le processus lui-même.

Temps de frittage

C'est la différence pratique la plus significative. Un cycle typique de pressage à chaud, y compris le chauffage, le maintien à température et le refroidissement, peut prendre plusieurs heures.

Un cycle SPS atteint une densification complète en une fraction de ce temps, les temps de processus totaux ne durant souvent que 5 à 20 minutes.

Température de frittage

Parce que le chauffage SPS est si efficace et localisé aux surfaces des particules où le frittage se produit, il peut souvent atteindre une densité complète à une température de four globale inférieure par rapport au pressage à chaud. L'énergie est délivrée précisément là où elle est le plus nécessaire.

Le pressage à chaud nécessite une température de four plus élevée pendant une période plus longue pour garantir que l'ensemble de l'échantillon en vrac atteigne la température de frittage nécessaire.

Taille de grain et microstructure

La longue durée à haute température pendant le pressage à chaud conduit inévitablement à une croissance significative des grains. Il s'agit d'un processus naturel où les grains plus petits sont consommés par les plus grands pour réduire l'énergie totale des joints de grains.

La vitesse extrême du cycle SPS est son plus grand avantage pour la science des matériaux. En minimisant le temps que le matériau passe à haute température, le SPS supprime efficacement la croissance des grains, ce qui permet de produire des matériaux entièrement denses avec des microstructures à l'échelle nanométrique ou à grains ultra-fins.

Comprendre les compromis et les limites

Le SPS est une technologie puissante, mais il ne remplace pas universellement le pressage à chaud. Chacun a des avantages et des inconvénients distincts.

Taille et géométrie de l'échantillon

Le pressage à chaud est hautement évolutif. Il est couramment utilisé pour produire de grands composants (plusieurs pouces, voire pieds de diamètre) et peut être adapté à des formes relativement complexes.

Le SPS est généralement limité à la production de géométries plus petites et simples, telles que des disques ou des carrés, généralement de moins de 100 mm de diamètre. Assurer une densité de courant et une distribution de température uniformes devient extrêmement difficile dans les pièces plus grandes ou plus complexes.

Coût et polyvalence

Les presses à chaud conventionnelles sont une technologie mature et robuste. Elles sont moins chères à l'achat, à l'utilisation et à l'entretien que leurs homologues SPS. Elles sont également très polyvalentes et peuvent être utilisées pour une vaste gamme de matériaux, y compris les polymères, les métaux et les céramiques.

Les systèmes SPS sont considérablement plus chers et plus complexes. Ils fonctionnent mieux avec des outillages en graphite conducteurs et fonctionnent de manière optimale lors du frittage de matériaux conducteurs ou semi-conducteurs. Bien que les isolants puissent être frittés, cela nécessite des techniques spéciales qui annulent certains des avantages du chauffage direct.

Contrôle du processus

Le pressage à chaud est un processus stable, quasi-équilibré, relativement simple à contrôler.

Le SPS est un processus dynamique et non équilibré. Les vitesses de chauffage extrêmes et les gradients de température peuvent être difficiles à mesurer et à contrôler avec précision, conduisant parfois à des "points chauds" ou à un emballement thermique, en particulier avec des matériaux réactifs.

Faire le bon choix pour votre objectif

Le choix de la bonne technique nécessite une compréhension claire de votre objectif principal, qu'il s'agisse de nouveauté de recherche, d'échelle de production ou de performance des matériaux.

- Si votre objectif principal est de préserver des caractéristiques à l'échelle nanométrique ou de créer des matériaux à grains ultra-fins : Le SPS est le choix supérieur en raison de sa capacité à consolider rapidement les poudres tout en supprimant la croissance des grains.

- Si votre objectif principal est de produire de grands composants ou une fabrication rentable : Le pressage à chaud conventionnel est la solution la plus pratique et la plus évolutive.

- Si votre objectif principal est de rechercher de nouvelles phases de matériaux non équilibrées ou métastables : Le SPS est un outil de découverte puissant, car son cycle rapide peut "fixer" des microstructures uniques qui ne survivraient pas à un processus thermique lent.

- Si votre objectif principal est une production établie avec une grande variété de matériaux, y compris les isolants : Le pressage à chaud offre une plus grande polyvalence et une base technologique plus établie et moins coûteuse.

En fin de compte, votre choix est stratégique, équilibrant les priorités de fidélité microstructurale et de vitesse par rapport à celles de l'évolutivité et du coût.

Tableau récapitulatif :

| Paramètre | Pressage à chaud (HP) | Frittage plasma par étincelles (SPS) |

|---|---|---|

| Mécanisme de chauffage | Chauffage lent par four externe | Chauffage Joule rapide et interne via courant continu pulsé |

| Temps de frittage | Plusieurs heures | 5 à 20 minutes |

| Température | Température de four plus élevée requise | Température globale plus basse possible |

| Croissance des grains | Croissance significative des grains | Croissance des grains supprimée |

| Taille de l'échantillon | Grands composants, évolutif | Géométries plus petites et simples (généralement <100 mm) |

| Coût | Coût inférieur, technologie mature | Coût plus élevé, système complexe |

| Idéal pour | Grandes pièces, production rentable, matériaux polyvalents | Caractéristiques nanométriques, grains ultra-fins, matériaux nouveaux |

Besoin de conseils d'experts pour choisir le bon équipement de frittage pour vos objectifs de recherche ou de production ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés adaptés aux besoins uniques de votre laboratoire. Que vous exploriez de nouveaux matériaux avec le SPS ou que vous augmentiez votre production avec le pressage à chaud, notre équipe peut vous aider à choisir la solution parfaite pour obtenir des propriétés matérielles et une efficacité supérieures. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut soutenir votre succès !

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Quels sont les paramètres du frittage par plasma étincelle ? Maîtriser la vitesse, la pression et le contrôle de la température

- Qu'est-ce que le matériau en phase vapeur ? Débloquez un frittage plus rapide et plus dense avec la technologie SPS

- Quelles sont les étapes du frittage plasma par étincelles ? Obtenez une densification rapide à basse température

- Quelles sont les différentes méthodes de frittage ? Choisissez la bonne technique pour votre matériau et votre application

- Quel est le mécanisme du procédé SPS ? Une analyse approfondie du frittage rapide à basse température