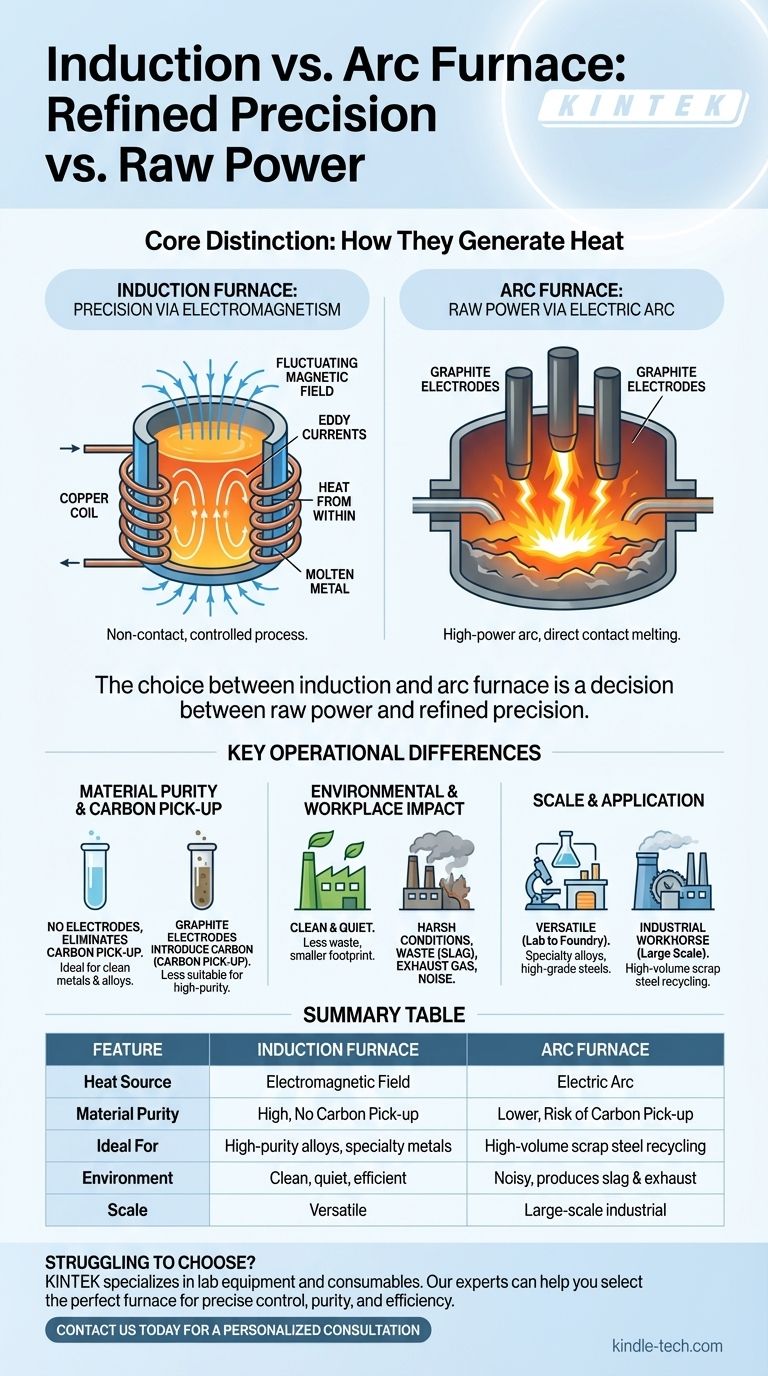

À la base, les fours à induction et les fours à arc diffèrent fondamentalement dans la manière dont ils génèrent de la chaleur. Un four à arc électrique (FAE) utilise un arc électrique de haute puissance entre des électrodes pour faire fondre le métal avec une énergie brute et intense. En revanche, un four à induction utilise un champ magnétique puissant et sans contact pour chauffer et faire fondre le métal de l'intérieur, offrant un processus beaucoup plus propre et plus contrôlé.

Le choix entre un four à induction et un four à arc est une décision entre la puissance brute et la précision raffinée. Les fours à arc excellent dans le recyclage de l'acier de récupération à grand volume, tandis que les fours à induction offrent la fusion propre et contrôlée essentielle pour les alliages spéciaux et les métaux de haute pureté.

Comment ils génèrent de la chaleur : la distinction fondamentale

La différence la plus significative réside dans le mécanisme physique utilisé pour créer l'immense chaleur nécessaire à la fusion des métaux. Cette seule distinction est à l'origine de toutes les différences ultérieures en termes d'application, de pureté et d'impact environnemental.

Le four à arc : puissance brute via arc électrique

Un four à arc électrique fonctionne comme un coup de foudre contrôlé. Il utilise de grandes électrodes en graphite qui sont abaissées dans une chambre remplie de ferraille métallique.

Un courant électrique massif est passé à travers ces électrodes, créant un puissant arc électrique qui saute entre les électrodes et la charge métallique. Cet arc génère des températures extrêmement élevées, faisant fondre rapidement le métal.

Le four à induction : précision via électromagnétisme

Un four à induction fonctionne sans aucun contact direct ni arc. Il se compose d'un creuset (un récipient pour le métal) entouré d'une bobine de fil de cuivre.

Un puissant courant alternatif est passé à travers la bobine, créant un champ magnétique fluctuant. Ce champ induit de puissants courants électriques, connus sous le nom de courants de Foucault, directement à l'intérieur du métal lui-même, le faisant chauffer et fondre de l'intérieur vers l'extérieur.

Différences opérationnelles clés

La méthode de chauffage a un impact direct sur les performances du four, la qualité du produit final et son effet sur l'environnement.

Pureté des matériaux et absorption de carbone

Les électrodes en graphite dans un four à arc sont un point de différence critique. Lorsqu'elles sont consommées pendant le fonctionnement, elles peuvent introduire du carbone dans le métal en fusion. C'est ce qu'on appelle "l'absorption de carbone" et cela peut être indésirable lors de la production d'aciers spéciaux à faible teneur en carbone ou de haute pureté.

Les fours à induction n'ont pas d'électrodes, ce qui élimine complètement le risque d'absorption de carbone. Cela les rend idéaux pour la production de métaux et d'alliages propres où une composition chimique précise est essentielle.

Impact environnemental et sur le lieu de travail

Les fours à arc sont connus pour leurs conditions de fonctionnement difficiles. Le processus produit des résidus de déchets (scories), des gaz d'échappement et des niveaux de bruit extrêmes importants.

Les fours à induction sont comparativement propres et silencieux. Ils génèrent beaucoup moins de déchets et de pollution, créant un environnement de travail bien meilleur et une empreinte environnementale plus petite.

Échelle et application

Les fours à arc électrique sont des bêtes de somme industrielles, souvent construits à une échelle massive. Ils sont la principale technologie utilisée dans les "mini-aciéries" pour recycler d'énormes volumes de ferraille d'acier en nouveaux produits.

Les fours à induction sont généralement plus polyvalents en taille, allant des petites unités de laboratoire aux grands fours de fonderie. Ils sont privilégiés pour la création d'alliages spéciaux, d'aciers de haute qualité et la fusion de métaux non ferreux où le contrôle qualité est primordial.

Comprendre les compromis

Aucun four n'est universellement "meilleur" ; ce sont des outils spécialisés conçus pour différentes tâches. Comprendre leurs compromis inhérents est essentiel pour choisir le bon.

Pourquoi choisir un four à arc ?

L'avantage principal du FAE est sa capacité à faire fondre de grandes quantités de ferraille d'acier de faible qualité et non préparée très rapidement. Sa puissance brute peut gérer les impuretés et les gros morceaux denses de matériau qui seraient inadaptés à un four à induction. C'est le pilier du recyclage moderne de l'acier pour une bonne raison.

Le cas du four à induction

Le four à induction offre une efficacité énergétique supérieure (lors de la fusion de ferraille propre et prédimensionnée), un contrôle précis de la température et une action d'agitation naturelle due au champ magnétique qui améliore la consistance de l'alliage. Son processus de fusion propre en fait le choix par défaut pour les fonderies produisant des pièces moulées et des alliages de grande valeur.

Faire le bon choix pour votre application

Votre décision finale dépend entièrement du matériau que vous traitez et de votre objectif final.

- Si votre objectif principal est le recyclage de l'acier à grande échelle à partir de ferraille : La puissance brute et la grande capacité d'un four à arc électrique sont inégalées.

- Si votre objectif principal est de produire des alliages de haute pureté ou des métaux spéciaux : Le chauffage propre et contrôlable d'un four à induction est le choix supérieur.

- Si votre objectif principal est l'efficacité opérationnelle et un meilleur environnement de travail : Le four à induction offre un processus significativement plus propre, plus silencieux et souvent plus économe en énergie pour les matériaux appropriés.

En fin de compte, comprendre la différence fondamentale entre le chauffage à arc par force brute et le chauffage à induction précis est la première étape pour sélectionner le bon outil pour vos objectifs métallurgiques.

Tableau récapitulatif :

| Caractéristique | Four à induction | Four à arc |

|---|---|---|

| Source de chaleur | Champ électromagnétique (induction) | Arc électrique provenant d'électrodes en graphite |

| Pureté du matériau | Élevée (pas d'absorption de carbone) | Plus faible (risque d'absorption de carbone) |

| Idéal pour | Alliages de haute pureté, métaux spéciaux | Recyclage de l'acier de récupération à grand volume |

| Environnement | Propre, silencieux, efficace | Bruyant, produit des scories et des gaz d'échappement |

| Échelle | Polyvalent (du laboratoire à la fonderie) | Industriel à grande échelle |

Vous avez du mal à choisir le bon four pour votre laboratoire ou votre fonderie ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant à tous vos besoins en laboratoire. Nos experts peuvent vous aider à sélectionner le four à induction ou à arc parfait pour assurer un contrôle précis de la température, la pureté des matériaux et l'efficacité opérationnelle pour vos métaux et alliages spécifiques. Contactez-nous dès aujourd'hui pour une consultation personnalisée et libérez tout le potentiel de votre processus de fusion !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes