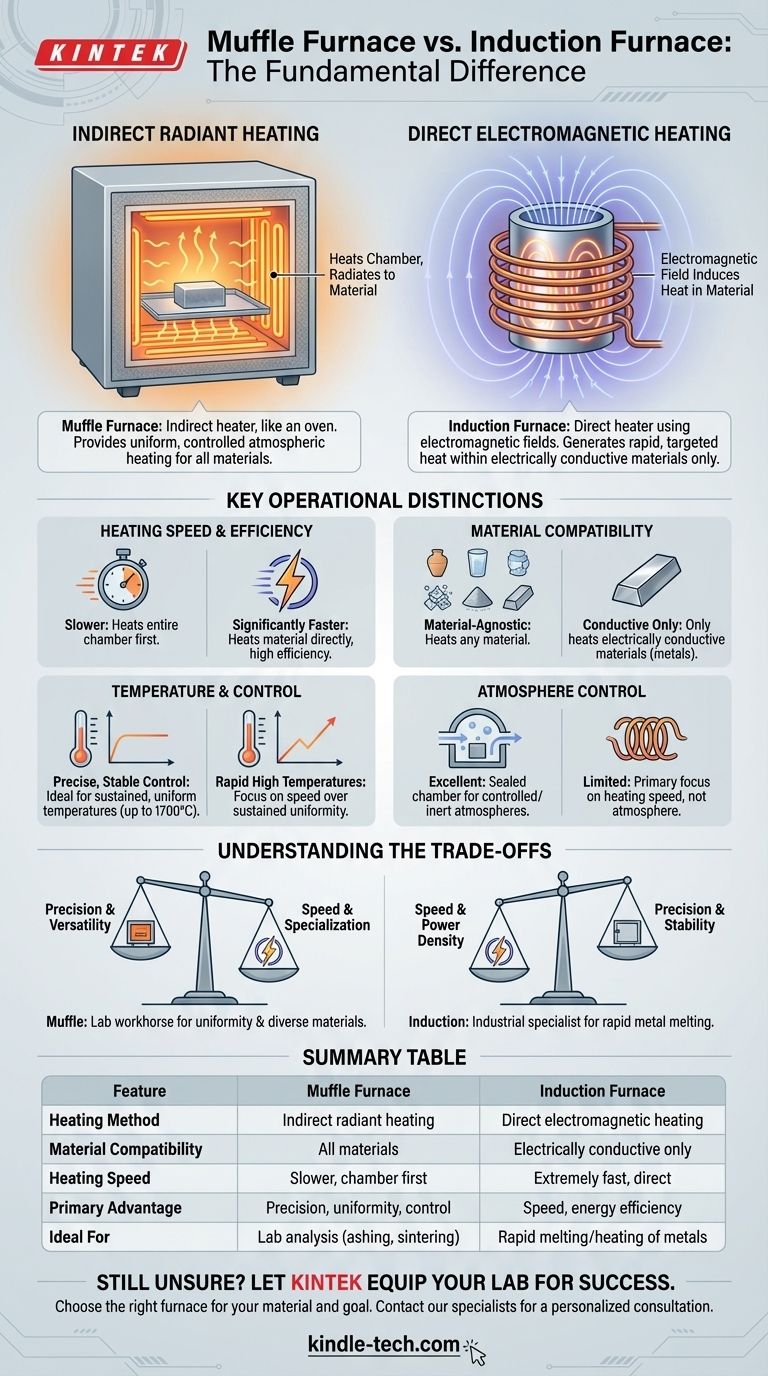

La différence fondamentale entre un four à moufle et un four à induction réside dans leur méthode de chauffage. Un four à moufle est un appareil de chauffage indirect ; il chauffe une chambre isolée, qui rayonne ensuite de la chaleur sur le matériau à l'intérieur, un peu comme un four conventionnel. En revanche, un four à induction est un appareil de chauffage direct qui utilise un champ électromagnétique pour générer de la chaleur à l'intérieur du matériau lui-même.

Au fond, le choix se fait entre deux principes distincts. Les fours à moufle offrent un chauffage atmosphérique lent, uniforme et contrôlé pour une grande variété de matériaux. Les fours à induction fournissent un chauffage extrêmement rapide et ciblé exclusivement pour les matériaux électriquement conducteurs.

La différence fondamentale : comment la chaleur est générée

Pour choisir le bon outil, vous devez d'abord comprendre comment chacun fonctionne. Leurs mécanismes de chauffage sont complètement différents, ce qui dicte leurs forces et applications respectives.

Four à moufle : chauffage radiant indirect

Un four à moufle est essentiellement un four à haute température. Il contient des composants chauffants, tels que des fils électriques ou des tiges spécialisées, qui chauffent les parois d'une chambre isolée (le "moufle").

Cette chambre chauffée rayonne ensuite de l'énergie thermique uniformément sur l'échantillon placé à l'intérieur. Parce qu'il chauffe tout l'espace, il offre une excellente stabilité et un excellent contrôle de la température de l'environnement de l'échantillon.

Four à induction : chauffage électromagnétique direct

Un four à induction fonctionne sans aucun élément chauffant conventionnel. Au lieu de cela, il utilise un puissant courant alternatif passant à travers une bobine pour créer un champ électromagnétique intense.

Lorsqu'un matériau électriquement conducteur (comme un métal) est placé dans ce champ, le champ induit de puissants courants électriques – appelés courants de Foucault – à l'intérieur du matériau. La propre résistance électrique du matériau provoque la génération d'une chaleur intense et rapide de l'intérieur vers l'extérieur par ces courants.

Distinctions opérationnelles clés

Les différences dans les mécanismes de chauffage entraînent des contrastes significatifs en termes de performances, de compatibilité des matériaux et de cas d'utilisation idéaux.

Vitesse et efficacité de chauffage

Les fours à induction sont nettement plus rapides. En chauffant directement le matériau, ils gaspillent très peu d'énergie à réchauffer l'air ambiant ou les parois de la chambre. Cela les rend très efficaces pour des tâches comme la fusion des métaux.

Les fours à moufle sont plus lents. Ils doivent d'abord amener toute la chambre isolée à la température cible avant que l'échantillon ne puisse être entièrement chauffé. Ce temps de montée en température est inhérent à leur conception.

Compatibilité des matériaux

C'est une ligne de démarcation critique. Un four à induction ne peut chauffer que des matériaux électriquement conducteurs. Il est inutile pour chauffer des céramiques, du verre ou d'autres isolants.

Un four à moufle est agnostique aux matériaux. Puisqu'il repose sur la chaleur radiante, il peut chauffer efficacement n'importe quel matériau, qu'il soit conducteur, non conducteur, une poudre ou un solide.

Plage et contrôle de la température

Les fours à moufle sont conçus pour un contrôle précis de la température sur de longues périodes. Leur température maximale est déterminée par les éléments chauffants utilisés :

- Fils chauffants électriques : Jusqu'à 1200°C

- Tiges en silicium-carbone : Jusqu'à 1400°C

- Tiges en silicium-molybdène : Jusqu'à 1700°C

Les fours à induction peuvent atteindre des températures extrêmement élevées très rapidement, mais leur principal avantage est la vitesse plutôt que la stabilité soutenue et uniforme dans une grande chambre.

Contrôle de l'atmosphère

Parce qu'un four à moufle est une chambre scellée et fermée, il est parfaitement adapté aux processus qui nécessitent une atmosphère spécifique, contrôlée ou inerte. Ceci est crucial pour prévenir l'oxydation ou la contamination pendant le traitement thermique.

Comprendre les compromis

Aucune des deux technologies n'est universellement supérieure ; ce sont des outils spécialisés avec des avantages et des limites distincts.

Précision vs Vitesse

Un four à moufle offre une uniformité et une précision de température supérieures. C'est la norme pour les travaux de laboratoire comme l'analyse gravimétrique, le frittage ou l'analyse quantitative où des températures exactes et stables sont non négociables.

Un four à induction privilégie la vitesse et la densité de puissance. Il excelle dans les milieux industriels où l'objectif est de faire fondre ou de forger de grandes quantités de métal le plus rapidement possible.

Polyvalence vs Spécialisation

Le four à moufle est un cheval de bataille polyvalent. Sa capacité à chauffer n'importe quel matériau en fait un élément essentiel dans les laboratoires de recherche, de développement et de contrôle qualité de nombreuses industries.

Le four à induction est un spécialiste ciblé. Son application est presque entièrement centrée sur la métallurgie et le traitement des métaux conducteurs.

Faire le bon choix pour votre objectif

Votre décision finale doit être entièrement basée sur votre matériau et le résultat souhaité.

- Si votre objectif principal est un chauffage précis et uniforme de divers matériaux (conducteurs ou non) : Un four à moufle est le bon choix pour son contrôle, sa stabilité et sa polyvalence.

- Si votre objectif principal est de faire fondre ou de chauffer rapidement des métaux électriquement conducteurs : Un four à induction offre une vitesse et une efficacité inégalées en chauffant directement le matériau.

- Si vous effectuez des analyses de laboratoire contrôlées comme le recuit, l'incinération ou le frittage : Un four à moufle offre la stabilité de température et le contrôle atmosphérique nécessaires pour des résultats fiables.

Comprendre si vous devez chauffer l'environnement ou le matériau lui-même est la clé pour sélectionner le bon four pour votre travail.

Tableau récapitulatif :

| Caractéristique | Four à moufle | Four à induction |

|---|---|---|

| Méthode de chauffage | Chauffage radiant indirect (comme un four) | Chauffage électromagnétique direct |

| Compatibilité des matériaux | Tous matériaux (métaux, céramiques, poudres) | Matériaux électriquement conducteurs uniquement |

| Vitesse de chauffage | Plus lent, chauffe d'abord toute la chambre | Extrêmement rapide, chauffe directement le matériau |

| Principal avantage | Précision, uniformité et contrôle de l'atmosphère | Vitesse et efficacité énergétique pour les métaux |

| Idéal pour | Analyse en laboratoire (incinération, frittage), traitement thermique | Fusion et chauffage rapides des métaux |

Toujours incertain quant au four adapté à votre application ?

Choisir entre un four à moufle et un four à induction est essentiel pour obtenir des résultats précis et efficaces. KINTEK, votre partenaire de confiance en équipement de laboratoire, peut vous aider à faire le bon choix.

Nous sommes spécialisés dans la fourniture de fours de laboratoire et de consommables de haute qualité adaptés à vos besoins spécifiques. Que vous ayez besoin du chauffage polyvalent et contrôlé d'un four à moufle pour la recherche et le développement ou de la puissance rapide et ciblée d'un four à induction pour la métallurgie, nos experts sont là pour vous guider.

Laissez KINTEK équiper votre laboratoire pour le succès. Contactez nos spécialistes dès aujourd'hui pour une consultation personnalisée et trouvez la solution de four parfaite pour vos matériaux et processus.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Pourquoi un four de chauffage de précision est-il nécessaire pour l'Inconel 718/TiC ? Obtenir un contrôle précis des phases

- Pourquoi utilise-t-on des fours expérimentaux à haute température pour évaluer la cinétique d'oxydation des revêtements de particules de combustible ?

- Comment un four de frittage en boîte à haute température contribue-t-il à la densification des membranes de transport d'oxygène ?

- Pourquoi un four de séchage de laboratoire est-il nécessaire pour le préchauffage des matières premières avant la fusion des alliages d'acier inoxydable ?

- Pourquoi l'équipement de traitement thermique à température contrôlée de haute stabilité est-il essentiel pour le gypse FGD ? Assurer des résultats de qualité

- Quelle est la température de fonctionnement d'un four à moufle ? Obtenez un contrôle thermique précis pour votre laboratoire

- Quelle est l'application du four à sole ? Chauffage polyvalent pour la métallurgie, les laboratoires et plus encore

- À quoi sert un four à moufle ? Atteindre un traitement à haute température avec pureté