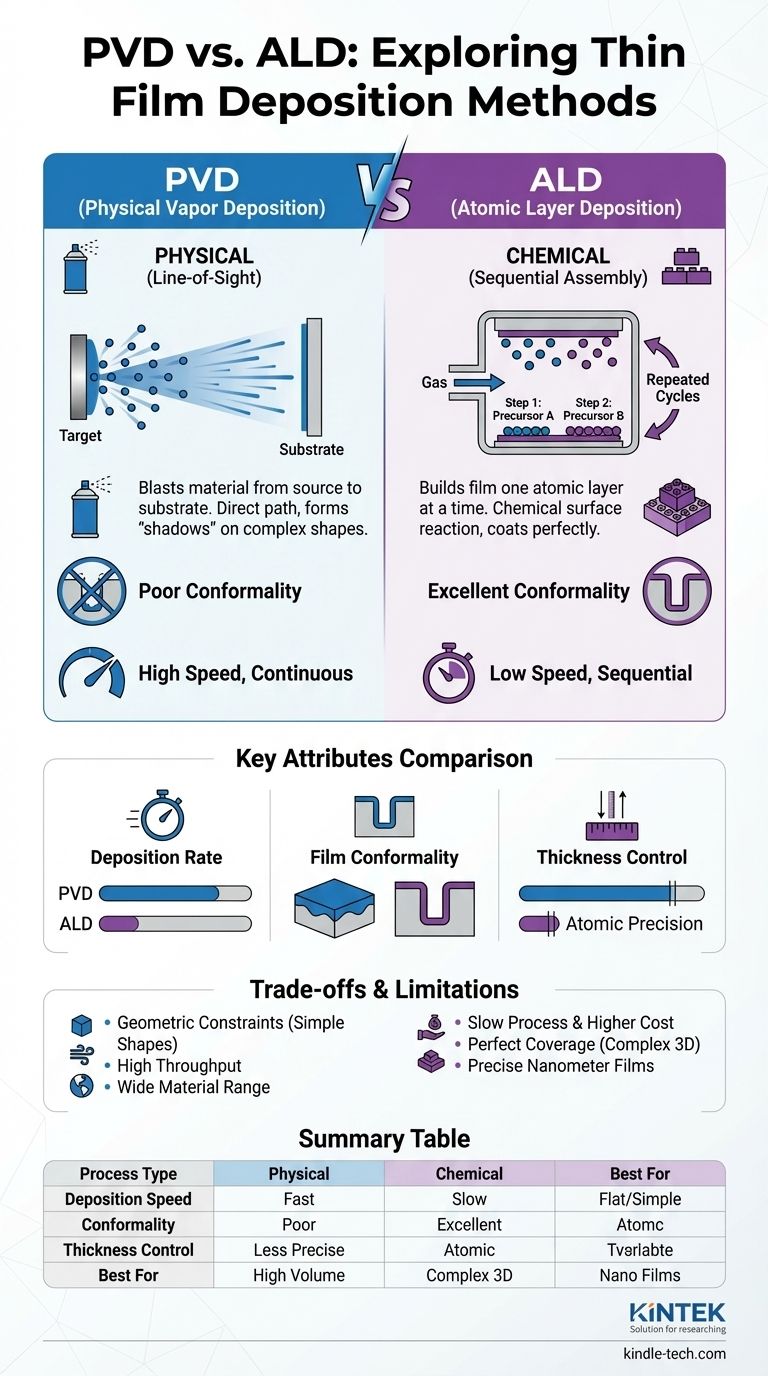

Fondamentalement, la différence entre le PVD et l'ALD réside dans la manière dont la couche mince est construite. Le dépôt physique en phase vapeur (PVD) est un processus physique à ligne de visée, semblable à la peinture au pistolet, où la matière est projetée d'une source sur un substrat. Le dépôt par couches atomiques (ALD), en revanche, est un processus chimique qui construit le film une seule couche atomique à la fois, garantissant que chaque surface est parfaitement recouverte.

La décision entre PVD et ALD n'est pas une question de supériorité, mais d'adéquation à la tâche. Le PVD offre rapidité et efficacité pour les géométries simples, tandis que l'ALD fournit une précision inégalée et une couverture complète pour les structures tridimensionnelles complexes.

La différence fondamentale : Processus physiques contre processus chimiques

Pour choisir la bonne méthode, vous devez d'abord comprendre leurs mécanismes fondamentalement différents. L'un transfère physiquement la matière, l'autre la construit chimiquement.

Comment fonctionne le PVD : Un transfert physique à « ligne de visée »

Le PVD englobe une famille de techniques, comme la pulvérisation cathodique (sputtering), où un matériau source (une « cible ») est bombardé par des particules de haute énergie.

Ce bombardement arrache physiquement des atomes ou des molécules de la cible. Ces particules éjectées voyagent en ligne droite à travers un vide et se condensent sur le substrat, formant une couche mince.

Parce qu'il repose sur ce chemin direct, le PVD est un processus à ligne de visée. Toute partie du substrat qui n'est pas directement visible par la source ne sera pas recouverte, créant des « ombres ».

Comment fonctionne l'ALD : Un assemblage chimique séquentiel

L'ALD est un sous-type du dépôt chimique en phase vapeur (CVD) mais avec un contrôle bien plus grand. Il utilise une séquence de réactions chimiques auto-limitantes pour déposer un film couche atomique par cycle.

Premièrement, un gaz précurseur est introduit dans la chambre et réagit avec les sites disponibles sur la surface du substrat. Une fois que tous les sites sont occupés, la réaction s'arrête.

La chambre est ensuite purgée de l'excès de précurseur. Un second précurseur est introduit, qui réagit avec la première couche pour compléter une monocouche unique et uniforme du matériau souhaité. Ce cycle est répété pour construire le film à l'épaisseur désirée.

Comme ce processus repose sur la diffusion des gaz et les réactions de surface, il est isotrope, ce qui signifie qu'il recouvre chaque recoin, crevasse et surface complexe avec une uniformité parfaite.

Comparaison des attributs clés : Vitesse contre précision

Les différences opérationnelles entre le PVD et l'ALD entraînent des avantages distincts en termes de vitesse, de couverture et de contrôle.

Taux de dépôt : La vitesse du PVD

Le PVD est un processus continu qui peut déposer de la matière très rapidement. Ce taux de dépôt élevé le rend idéal pour fabriquer des films plus épais ou pour des applications où le débit élevé est un moteur économique principal.

Conformité du film : La perfection de l'ALD

La conformité est la capacité d'un film à maintenir une épaisseur uniforme sur une topographie de surface complexe. L'ALD excelle dans ce domaine, offrant une couverture conforme à 100 % sur des structures à rapport d'aspect élevé comme les tranchées et les pores.

Le PVD, en raison de sa nature à ligne de visée, présente une faible conformité sur de telles surfaces complexes.

Contrôle de l'épaisseur : La précision atomique de l'ALD

Puisque l'ALD construit le film une couche atomique à la fois, l'épaisseur finale est simplement fonction du nombre de cycles effectués. Cela vous donne un contrôle numérique exact sur l'épaisseur du film, ce qui est essentiel pour les films ultra-minces dans la gamme nanométrique (par exemple, 10-50 nm). Le PVD offre beaucoup moins de précision.

Comprendre les compromis et les limites

Aucune technologie n'est une solution miracle. Votre choix implique de mettre en balance leurs forces et faiblesses inhérentes par rapport aux exigences spécifiques de votre projet.

Contraintes géométriques du PVD

La principale limite du PVD est son incapacité à recouvrir uniformément des surfaces complexes et non planes. Il convient mieux aux substrats plats ou légèrement incurvés. Tenter de recouvrir des objets 3D complexes entraînera un film inégal avec des régions « ombragées » non revêtues.

Lenteur du processus et coût plus élevé de l'ALD

La précision de l'ALD a un coût en termes de vitesse. Les cycles séquentiels en plusieurs étapes en font une méthode de dépôt beaucoup plus lente que le PVD. Cela peut être un inconvénient majeur pour les applications nécessitant des films épais ou une production à grand volume, augmentant potentiellement les coûts et le temps de traitement.

Complexité des matériaux et des processus

Le PVD peut déposer une large gamme de matériaux, y compris des alliages complexes, avec une relative facilité. L'ALD dépend de la disponibilité de précurseurs chimiques appropriés capables d'effectuer les réactions auto-limitantes, ce qui peut limiter la palette des matériaux disponibles et ajouter à la complexité du processus.

Faire le bon choix pour votre objectif

Pour prendre une décision définitive, vous devez faire correspondre les forces de chaque technologie à votre objectif principal.

- Si votre objectif principal est la vitesse et le revêtement de surfaces simples : Le PVD est le choix évident pour son taux de dépôt élevé et son rapport coût-efficacité sur les substrats plats utilisés en optique ou en électronique de base.

- Si votre objectif principal est une uniformité parfaite sur des structures 3D complexes : L'ALD est la seule option viable pour créer des films conformes et sans trous d'épingle à l'intérieur de tranchées profondes ou sur des matériaux poreux, ce qui est essentiel pour les semi-conducteurs avancés et les MEMS.

- Si votre objectif principal est une épaisseur ultra-précise pour des films à l'échelle nanométrique : L'ALD fournit le contrôle à l'échelle atomique nécessaire pour les transistors de nouvelle génération, les dispositifs de mémoire et les catalyseurs.

- Si votre objectif principal est de déposer rapidement une grande variété de métaux et d'alliages : Le PVD est souvent la méthode la plus simple et la plus rapide pour créer des films d'alliages personnalisés pour des applications mécaniques ou électriques.

En fin de compte, votre choix est dicté par le compromis entre la géométrie que vous devez revêtir et la précision que vous devez atteindre.

Tableau récapitulatif :

| Attribut | PVD (Dépôt physique en phase vapeur) | ALD (Dépôt par couches atomiques) |

|---|---|---|

| Type de processus | Physique (ligne de visée) | Chimique (réactions de surface) |

| Vitesse de dépôt | Rapide (processus continu) | Lent (cycles séquentiels) |

| Conformité | Faible (ombres sur les formes complexes) | Excellente (couverture uniforme à 100 %) |

| Contrôle de l'épaisseur | Moins précis | Précision au niveau atomique |

| Idéal pour | Surfaces planes/simples, débit élevé | Structures 3D complexes, films nanométriques |

Vous hésitez encore à savoir si le PVD ou l'ALD convient à votre application de laboratoire ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires avec des solutions de dépôt de précision. Nos experts peuvent vous aider à choisir le système parfait pour vos substrats spécifiques et vos objectifs de recherche.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez comment nos équipements de dépôt peuvent améliorer vos résultats de recherche et votre efficacité opérationnelle.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés