La différence fondamentale n'est pas une opposition, mais une classification. Le Carbone Amorphe Dur (DLC) est un type spécifique et haute performance de revêtement PVD. Le PVD, ou Dépôt Physique en Phase Vapeur, est le nom générique d'un processus utilisé pour appliquer une famille de finitions dures et durables. Par conséquent, demander la différence, c'est comme demander la différence entre une "voiture de sport" et une "Porsche 911"—l'une est une catégorie, et l'autre est un exemple spécifique et premium au sein de cette catégorie.

Bien que les deux offrent une finition durable et résistante à la corrosion, "PVD" fait référence à une vaste famille de revêtements appliqués sous vide, tandis que "DLC" est une finition PVD spécifique à base de carbone, prisée pour sa dureté exceptionnelle et sa lubricité naturelle.

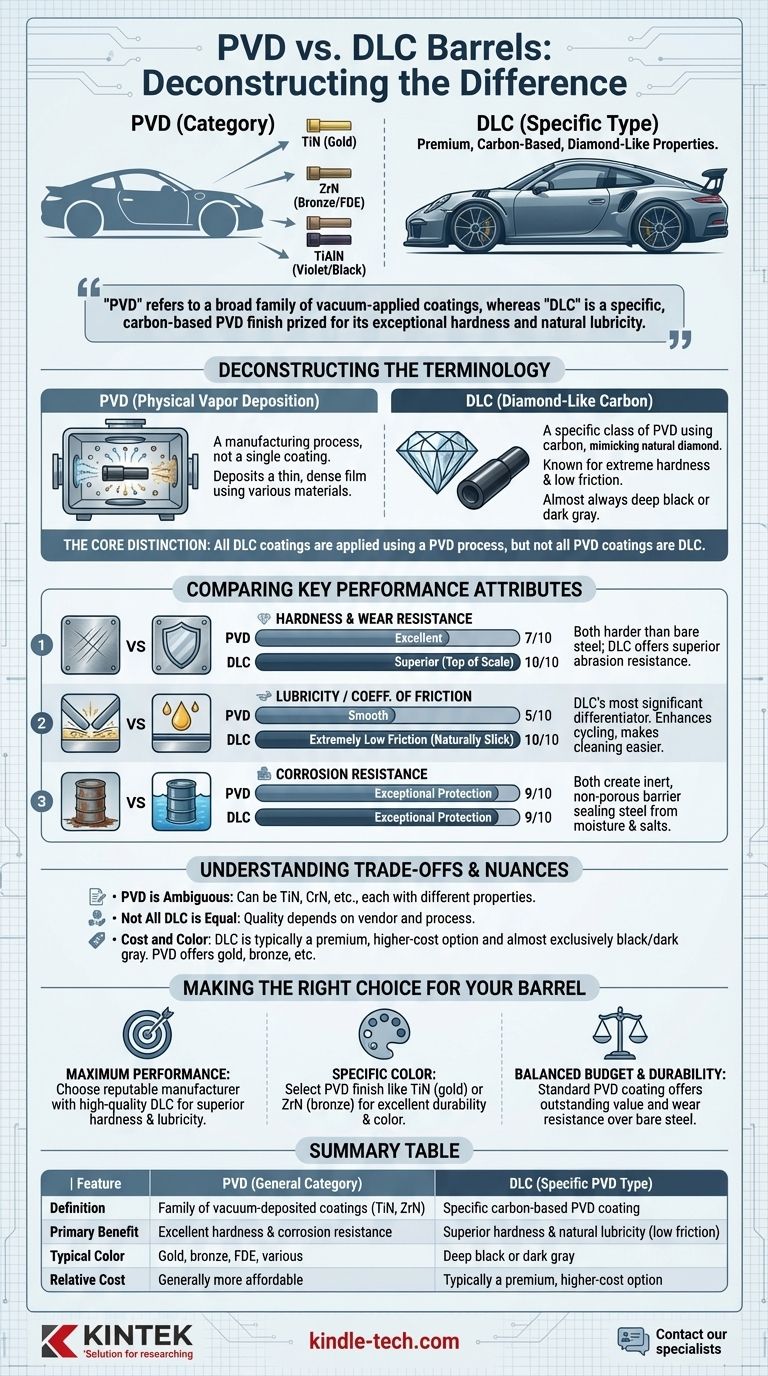

Déconstruire la Terminologie : PVD vs. DLC

Pour prendre une décision éclairée, vous devez d'abord comprendre la relation entre ces deux termes. Ils sont souvent présentés comme des concurrents, mais la réalité est plus nuancée.

Qu'est-ce que le PVD (Dépôt Physique en Phase Vapeur) ?

Le Dépôt Physique en Phase Vapeur (PVD) est un processus de fabrication, pas un revêtement unique. Il implique la vaporisation d'un matériau solide dans une chambre à vide et son dépôt sous forme de film mince et dense sur la surface d'une pièce, comme un canon.

Ce processus peut utiliser divers matériaux pour créer différentes finitions. Les exemples courants dans l'industrie des armes à feu incluent le Nitruro de Titane (TiN), qui est de couleur or, et le Nitruro de Zirconium (ZrN), qui peut être or pâle ou terre sombre plate.

Lorsqu'un fabricant déclare simplement qu'un canon a une "finition PVD", il s'agit d'un descripteur général pour un revêtement résistant appliqué via cette méthode.

Qu'est-ce que le DLC (Carbone Amorphe Dur) ?

Le Carbone Amorphe Dur (DLC) est une classe spécifique de revêtement PVD qui utilise le carbone comme matériau principal. Le processus dépose un film avec une structure amorphe qui imite de nombreuses propriétés du diamant naturel.

Les caractéristiques clés du DLC sont son extrême dureté de surface et un coefficient de frottement incroyablement bas (lubricité). Il est presque toujours d'une couleur noire profonde et riche ou gris foncé.

La Distinction Fondamentale : Une Catégorie vs. une Finition Spécifique

Pensez-y de cette façon : le PVD est la famille globale des "revêtements déposés sous vide". Le DLC est un membre spécialisé de cette famille, réputé pour ses attributs de performance premium.

Tous les revêtements DLC sont appliqués à l'aide d'un processus PVD, mais tous les revêtements PVD ne sont pas du DLC.

Comparaison des Attributs Clés de Performance

Bien que le DLC soit un type de PVD, sa structure unique en carbone lui confère des avantages distincts par rapport aux autres revêtements PVD courants comme le TiN.

Dureté et Résistance à l'Usure

Les finitions PVD et DLC sont toutes deux significativement plus dures que l'acier nu ou les finitions plus anciennes comme le bronzage. Elles offrent une excellente protection contre les rayures et l'usure due aux étuis ou à l'utilisation générale.

Cependant, le DLC de haute qualité est généralement au sommet absolu de l'échelle de dureté pour les revêtements d'armes à feu. Sa structure similaire au diamant offre une résistance supérieure à l'abrasion et aux dommages de surface.

Lubricité (Coefficient de Frottement)

C'est le différenciateur de performance le plus significatif. La structure atomique du DLC le rend naturellement glissant, ce qui se traduit par un coefficient de frottement extrêmement bas.

Cette lubricité améliorée signifie que l'action d'une arme à feu peut fonctionner plus en douceur avec moins de lubrification. Elle facilite également le nettoyage, car l'encrassement carboné et les résidus ont beaucoup plus de mal à adhérer à la surface lisse. Bien que d'autres revêtements PVD soient lisses, ils n'atteignent pas la lubricité inhérente du DLC.

Résistance à la Corrosion

Les revêtements PVD généraux et les revêtements DLC spécifiques créent une barrière inerte et non poreuse sur le métal de base. Cela scelle efficacement l'acier de l'humidité et des sels, offrant une résistance exceptionnelle à la corrosion.

À cet égard, une finition PVD bien appliquée et une finition DLC bien appliquée offrent toutes deux une protection de premier ordre.

Comprendre les Compromis et les Nuances

Choisir une finition n'est pas toujours aussi simple que de choisir celle qui a les spécifications les plus élevées. Le coût, le contrôle qualité et l'esthétique jouent un rôle crucial.

"PVD" est un Terme Ambigu

Lorsqu'un produit est commercialisé avec une "finition PVD" générique, il peut être difficile de savoir exactement ce que l'on obtient. Il pourrait s'agir de TiN, de CrN (Nitruro de Chrome) ou d'une autre variante, chacune avec des propriétés légèrement différentes. Le DLC, bien qu'il ait des variations, est un terme plus spécifique et descriptif.

Tous les DLC ne sont pas Égaux

La qualité d'une finition DLC dépend fortement du fournisseur et de son processus spécifique. Des facteurs tels que la préparation de surface, la température de la chambre et la formulation exacte du mélange de carbone ont un impact considérable sur le résultat final. Une finition "DLC" mal appliquée provenant d'une source bon marché peut s'écailler ou échouer, tandis qu'une finition PVD standard correctement appliquée sera excellente.

Coût et Couleur

Généralement, un revêtement DLC véritable et de haute qualité est l'une des options de finition les plus coûteuses en raison de la complexité du processus.

De plus, le DLC est presque exclusivement noir ou gris foncé. Si vous désirez une couleur spécifique comme l'or, le bronze ou "l'huile irisée", vous devez choisir un autre type de revêtement PVD, tel que le Nitruro de Titane (TiN) ou le Nitruro de Titane Aluminium (TiAlN).

Faire le Bon Choix pour Votre Canon

Votre décision doit être guidée par votre objectif principal pour le canon, en équilibrant performance, esthétique et budget.

- Si votre objectif principal est la performance maximale : Choisissez un canon d'un fabricant réputé qui indique explicitement qu'il utilise une finition DLC de haute qualité. La dureté supérieure et la lubricité naturelle offrent un avantage tangible.

- Si votre objectif principal est une couleur spécifique : Sélectionnez une finition PVD comme le TiN (or), le ZrN (FDE/bronze) ou le TiAlN (violet/noir). Vous bénéficiez toujours d'une excellente dureté et résistance à la corrosion, ce qui représente une amélioration majeure par rapport aux finitions traditionnelles.

- Si votre objectif principal est d'équilibrer budget et durabilité : Un canon revêtu de PVD standard offre un excellent rapport qualité-prix, offrant un bond énorme en termes de résistance à l'usure et à la corrosion par rapport à l'acier nu ou au bronzage.

En fin de compte, choisir entre PVD et DLC, c'est comprendre vos priorités et les faire correspondre aux capacités spécifiques du revêtement.

Tableau Récapitulatif :

| Caractéristique | PVD (Catégorie Générale) | DLC (Type Spécifique de PVD) |

|---|---|---|

| Définition | Une famille de revêtements déposés sous vide (ex. TiN, ZrN) | Un revêtement PVD spécifique à base de carbone |

| Avantage Principal | Excellente dureté et résistance à la corrosion | Dureté supérieure et lubricité naturelle (faible frottement) |

| Couleur Typique | Or, bronze, FDE, diverses | Noir profond ou gris foncé |

| Coût Relatif | Généralement plus abordable | Typiquement une option premium, plus coûteuse |

Prêt à choisir le revêtement parfait pour votre équipement de laboratoire ?

Comprendre les nuances entre une finition PVD générale et un revêtement DLC haute performance est essentiel pour obtenir des résultats optimaux dans votre laboratoire. Le bon choix a un impact sur la résistance à l'usure, la lubricité et la longévité de vos composants.

KINTEK est spécialisé dans les équipements et consommables de laboratoire de précision. Laissez nos experts vous guider vers le traitement de surface idéal pour votre application spécifique—que vous ayez besoin de la protection étendue d'un revêtement PVD ou des performances supérieures du DLC.

Contactez nos spécialistes dès aujourd'hui pour discuter de vos exigences de projet et vous assurer que votre équipement fonctionne au mieux.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four à presse à chaud sous vide pour stratification et chauffage

- Ensemble de bateaux d'évaporation en céramique, creuset en alumine pour usage en laboratoire

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma