La différence fondamentale entre le revêtement PVD et le placage réside dans le processus d'application et la nature de la liaison créée. Le PVD (Physical Vapor Deposition - Dépôt Physique en Phase Vapeur) est une méthode de dépôt sous vide qui lie physiquement un film mince à une surface au niveau atomique, créant une finition extrêmement durable. En revanche, le placage traditionnel (galvanoplastie) utilise un processus électrochimique dans un bain liquide pour déposer une couche de métal sur une surface, qui est moins intégrée et moins durable.

Votre choix entre ces deux processus se résume à un compromis fondamental. Le placage offre un moyen économique d'obtenir une finition de surface souhaitée, tandis que le PVD offre une solution haute performance et durable, bien plus résistante à l'usure et à la corrosion.

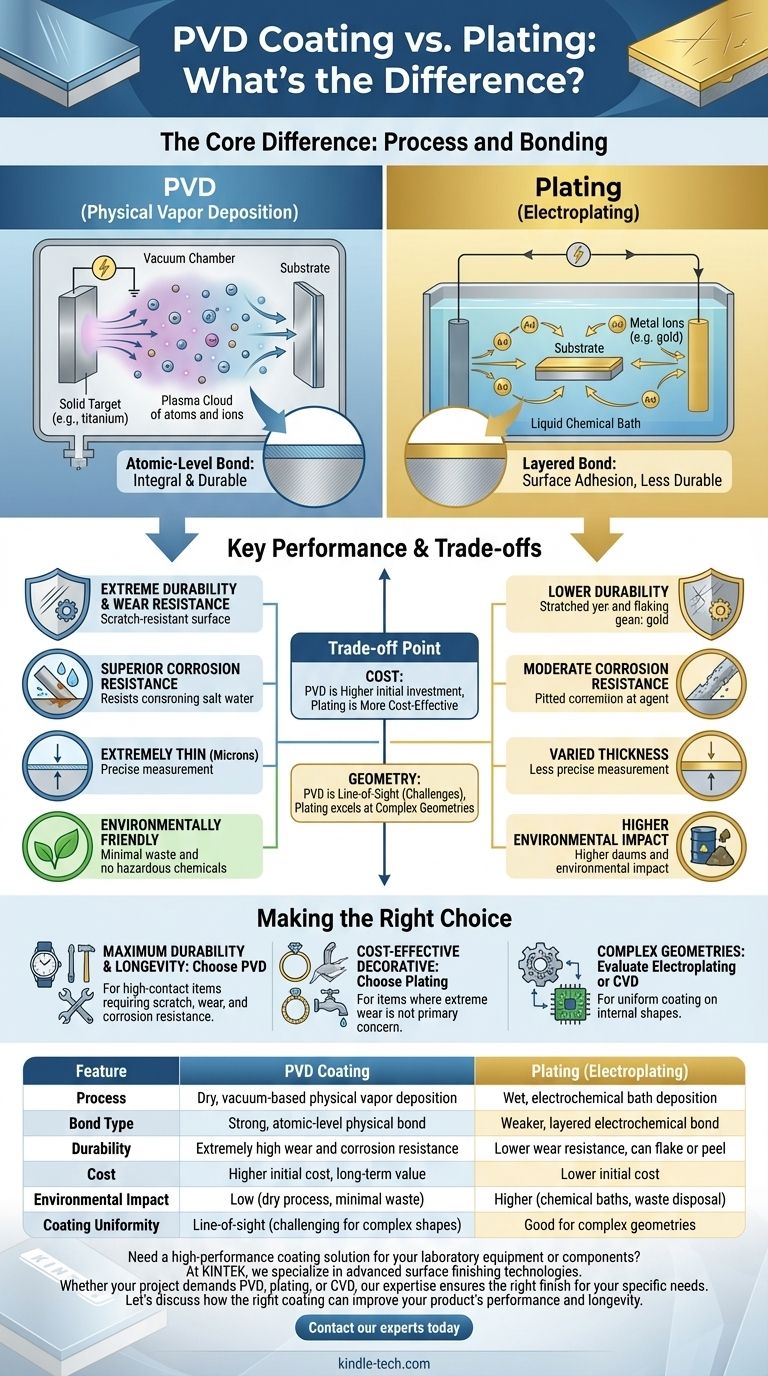

La différence fondamentale : processus et liaison

Pour comprendre les résultats pratiques de chaque méthode, vous devez d'abord comprendre comment elles fonctionnent. Le « comment » dicte la durabilité, le coût et l'adéquation à l'application du produit final.

Comment fonctionne le PVD : une liaison physique sous vide

Le PVD est un processus de revêtement à sec réalisé dans une chambre à vide poussé. Ce n'est pas une immersion liquide ou une réaction chimique au sens traditionnel.

Le processus implique la vaporisation d'un matériau source solide, tel que le titane ou le zirconium, en un plasma d'atomes ou d'ions. Une charge électrique à haute tension guide ensuite ces particules vers l'objet cible, où elles se condensent et forment un film mince et fortement lié.

Considérez-le comme une forme de liaison au niveau atomique. Le matériau déposé devient une partie intégrante de la surface plutôt qu'une simple couche superficielle.

Comment fonctionne le placage : un dépôt électrochimique

La forme la plus courante de placage est la galvanoplastie. Ce processus consiste à immerger l'objet (le substrat) dans un bain chimique contenant des ions dissous du métal à plaquer, comme l'or ou le nickel.

Un courant électrique est passé à travers le bain, provoquant la migration et le dépôt des ions métalliques sur la surface du substrat. Cela crée une nouvelle couche métallique, mais c'est une couche distincte adhérant à la surface du matériau de base.

Une note sur le CVD (Dépôt Chimique en Phase Vapeur)

Il est également utile de distinguer le PVD du CVD. Bien que les deux soient des méthodes de dépôt en phase vapeur, le CVD utilise des réactions chimiques entre des gaz précurseurs pour créer le film sur la surface du substrat. Le CVD excelle dans la création de revêtements très uniformes (conformes), même sur des géométries internes complexes.

Comparaison des indicateurs de performance clés

Les différences dans le processus d'application entraînent des variations significatives de performance, ce qui est souvent le facteur décisif dans le choix d'une finition.

Durabilité et résistance à l'usure

Le PVD est significativement plus durable que le placage. Parce que le revêtement est lié au niveau atomique, il est incroyablement dur et très résistant aux rayures et à l'abrasion. Il ne s'écaille pas et ne se décolle pas.

Une surface plaquée, en revanche, est une couche plus molle et distincte. En cas de rayure, le revêtement peut être compromis, exposant le métal de base en dessous et entraînant une défaillance.

Résistance à la corrosion

La nature dense et non poreuse d'un revêtement PVD offre une barrière supérieure contre la corrosion due à la transpiration, à l'eau salée et à d'autres facteurs environnementaux.

Bien que le placage offre une certaine protection contre la corrosion, toute rayure ou imperfection du revêtement devient un point de défaillance où la corrosion peut commencer et se propager sous la couche plaquée.

Apparence et épaisseur

Les deux processus peuvent obtenir une large gamme de couleurs et de finitions. Cependant, les films PVD sont extrêmement minces — souvent seulement quelques microns — mais offrent leur immense durabilité sans altérer la texture de surface ou les dimensions sous-jacentes de la pièce.

Comprendre les compromis

Aucune des deux technologies n'est universellement supérieure ; ce sont des outils conçus pour des objectifs différents, avec des avantages et des inconvénients distincts.

Coût et consommation d'énergie

Le placage est généralement un processus moins coûteux que le PVD. L'équipement est moins complexe et les besoins en énergie sont moindres, impliquant généralement juste un courant électrique à basse tension.

Le PVD nécessite un investissement en capital important dans les chambres à vide et la technologie de support. Le processus est également énergivore, nécessitant souvent des températures élevées et de puissants arcs électriques pour vaporiser le matériau source.

Impact environnemental

Le PVD est largement considéré comme un processus respectueux de l'environnement. C'est un processus sec réalisé sous vide, produisant un minimum de déchets et évitant les produits chimiques dangereux courants dans la galvanoplastie.

La galvanoplastie traditionnelle repose sur des bains chimiques qui contiennent souvent des métaux lourds et des acides, qui nécessitent une manipulation soigneuse et créent des déchets qui nécessitent une élimination spécialisée.

Limitations géométriques

Le PVD est un processus en ligne de mire. Cela signifie qu'il est difficile de revêtir uniformément les creux profonds, les coins internes aigus ou les formes tridimensionnelles complexes.

Le placage, parce qu'il se produit dans un bain liquide, peut généralement revêtir des formes complexes plus facilement, bien que l'obtention d'une uniformité d'épaisseur parfaite puisse encore être un défi.

Faire le bon choix pour votre application

Votre sélection doit être une décision délibérée basée sur les exigences spécifiques de votre projet.

- Si votre objectif principal est une durabilité et une longévité maximales : Choisissez le PVD pour sa résistance supérieure aux rayures, à l'usure et à la corrosion, en particulier pour les articles à contact élevé comme les montres, les outils ou la quincaillerie.

- Si votre objectif principal est la rentabilité à des fins décoratives : Le placage est un choix viable et traditionnel pour les articles où l'usure extrême n'est pas la principale préoccupation.

- Si votre objectif principal est le revêtement de géométries internes complexes : Évaluez la galvanoplastie pour sa bonne couverture, ou envisagez un processus comme le CVD pour les besoins de revêtement les plus précis et les plus uniformes.

Comprendre le processus fondamental derrière chaque finition vous permet de sélectionner une solution qui correspond parfaitement au cycle de vie et aux objectifs de performance de votre produit.

Tableau récapitulatif :

| Caractéristique | Revêtement PVD | Placage (Galvanoplastie) |

|---|---|---|

| Processus | Dépôt physique en phase vapeur, sec, sous vide | Dépôt électrochimique en bain liquide, humide |

| Type de liaison | Liaison physique forte, au niveau atomique | Liaison électrochimique plus faible, en couches |

| Durabilité | Très haute résistance à l'usure et à la corrosion | Moins bonne résistance à l'usure, peut s'écailler ou se décoller |

| Coût | Coût initial plus élevé, valeur à long terme | Coût initial plus faible |

| Impact environnemental | Faible (processus sec, déchets minimaux) | Plus élevé (bains chimiques, élimination des déchets) |

| Uniformité du revêtement | En ligne de mire (difficile pour les formes complexes) | Bonne pour les géométries complexes |

Besoin d'une solution de revêtement haute performance pour votre équipement ou vos composants de laboratoire ?

Chez KINTEK, nous sommes spécialisés dans les technologies de finition de surface avancées. Que votre projet exige l'extrême durabilité du revêtement PVD pour des outils de laboratoire critiques ou une solution de placage économique pour des pièces décoratives, notre expertise garantit la bonne finition pour vos besoins spécifiques.

Nous fournissons :

- Durabilité supérieure : Protégez votre équipement avec des revêtements PVD qui résistent à l'usure, à la corrosion et aux produits chimiques.

- Expertise technique : Obtenez des conseils sur le meilleur processus (PVD, placage ou CVD) pour la géométrie et les exigences de performance de votre application.

- Qualité et précision : Obtenez des finitions cohérentes et de haute qualité qui améliorent la durée de vie et les performances du produit.

Discutons de la façon dont le bon revêtement peut améliorer les performances et la longévité de votre produit. Contactez nos experts dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Four à presse à chaud sous vide pour stratification et chauffage

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Qu'est-ce qu'un film de revêtement diamant ? Une fine couche de diamant pour des performances extrêmes

- Qu'est-ce que le revêtement diamant CVD ? Développez une couche de diamant super-dure et haute performance

- Que sont les films recouverts de diamant ? Améliorer les matériaux avec des couches super-dures et transparentes

- Combien de temps dure un revêtement diamant ? Maximisez la durée de vie avec le bon revêtement pour votre application