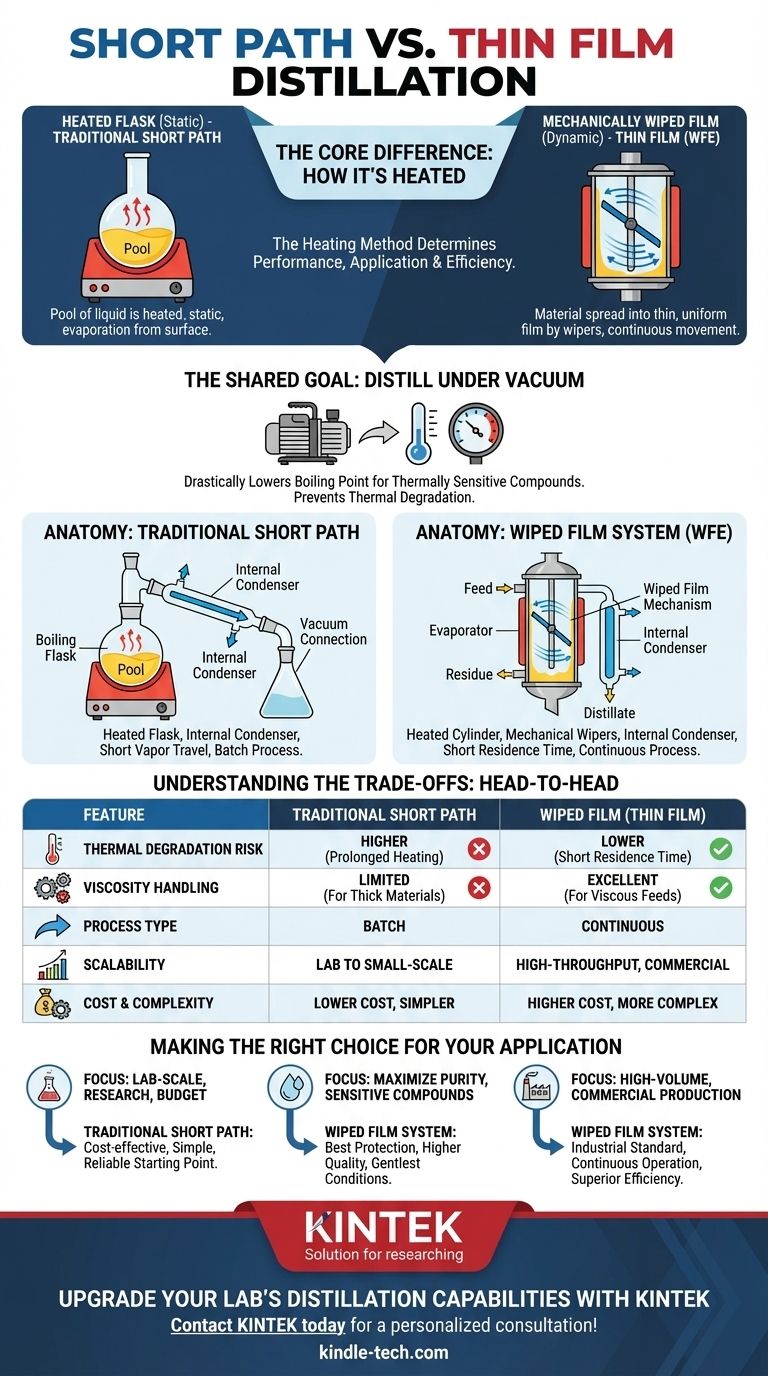

Bien que souvent utilisés dans des contextes similaires, la différence fondamentale entre la distillation à chemin court et la distillation à film mince réside dans la manière dont le matériau est chauffé et transformé en vapeur. Un système traditionnel à chemin court chauffe une masse de liquide dans un ballon, tandis qu'un système à film mince utilise des racleurs mécaniques pour étaler le matériau sur une surface chauffée. Cette distinction dans la méthode de chauffage est le facteur critique qui détermine la performance, l'application et l'efficacité de chaque technique.

Le choix n'est pas vraiment "chemin court vs. film mince", car la plupart des systèmes modernes à film mince sont également un type de distillation à chemin court. La vraie décision se situe entre un ballon statique chauffé (chemin court traditionnel) et un système à film dynamique raclé mécaniquement. Le film raclé offre un contrôle supérieur pour les matériaux très sensibles ou visqueux, tandis que le chemin court traditionnel est un point de départ plus simple et plus accessible.

L'objectif commun : distiller sous vide

Pour saisir la différence, nous devons d'abord comprendre le problème que les deux méthodes sont conçues pour résoudre : la distillation de composés thermosensibles à point d'ébullition élevé, tels que ceux que l'on trouve dans le cannabis, les huiles essentielles et les produits pharmaceutiques.

Le problème avec la distillation standard

La distillation standard repose sur l'ébullition d'un liquide à pression atmosphérique. De nombreux composés organiques précieux ont des points d'ébullition extrêmement élevés, et l'application d'une telle quantité de chaleur pendant une période prolongée les brûlerait ou les dégraderait thermiquement avant qu'ils ne puissent se transformer en vapeur.

La solution : abaisser la pression et le temps

La distillation à chemin court et à film mince fonctionnent toutes deux sous un vide poussé. Cela abaisse drastiquement le point d'ébullition des composés, leur permettant de se vaporiser à des températures beaucoup plus sûres et plus basses. La conception à "chemin court" minimise en outre le temps qu'une molécule passe dans sa phase vapeur chaude.

Anatomie d'un système à chemin court traditionnel

C'est la configuration classique que la plupart des gens imaginent lorsqu'ils entendent "chemin court". C'est une évolution de la verrerie de laboratoire standard, optimisée pour le fonctionnement sous vide.

Le ballon chauffé

Le processus commence avec le matériau brut dans un ballon de distillation. Ce ballon est chauffé extérieurement, et le matériau est généralement agité avec un agitateur magnétique pour améliorer la distribution de la chaleur. L'évaporation se produit à partir de la surface de cette masse de liquide statique.

Le condenseur interne

L'innovation clé est de placer le condenseur à l'intérieur du corps principal de l'alambic. Cela crée une très courte distance de parcours — le "chemin court" — pour les molécules de vapeur afin qu'elles voyagent du liquide en ébullition à la surface froide de condensation. Cela minimise la chute de pression et empêche les molécules d'être perdues ou de réagir en chemin.

Anatomie d'un système à film mince (film raclé)

Un système à film mince, souvent appelé évaporateur à film raclé (WFE), représente une approche plus avancée et industrielle du même problème.

Le mécanisme du film raclé

Au lieu d'un ballon statique, un système à film mince utilise un cylindre vertical chauffé. Le matériau d'alimentation est introduit par le haut et immédiatement distribué en un film très mince et uniforme sur la paroi intérieure par un ensemble de racleurs ou de rouleaux rotatifs.

Le condenseur interne

Tout comme un chemin court traditionnel, un système à film mince possède un condenseur situé au centre du cylindre d'évaporation. Parce que les molécules de vapeur n'ont qu'à parcourir quelques centimètres du film raclé au condenseur, il s'agit également fondamentalement d'un appareil de distillation à chemin court. C'est la source de la plupart des confusions.

Transfert de chaleur dynamique

Le film en mouvement continu est l'élément qui change la donne. Il garantit que le matériau a un temps de résidence très court sur la surface chauffée — souvent seulement quelques secondes. Cela assure un transfert de chaleur extrêmement efficace et uniforme tout en minimisant drastiquement le risque de dégradation thermique.

Comprendre les compromis : une comparaison directe

Les différences pratiques entre un ballon statique (chemin court) et un système à film raclé dynamique sont significatives.

Exposition thermique et dégradation

Un ballon à chemin court traditionnel chauffe un volume important d'huile pendant une période prolongée, créant un risque de surchauffe localisée et de dégradation.

Un système à film raclé est le vainqueur incontestable pour les matériaux sensibles. Le temps de résidence extrêmement court sur le chauffage offre les conditions thermiques les plus douces possibles, préservant la qualité du produit final.

Gestion de la viscosité

Les matériaux à haute viscosité sont difficiles à traiter avec les systèmes à chemin court traditionnels. Ils sont difficiles à agiter efficacement et ne s'évaporent pas efficacement d'une masse statique.

Les racleurs mécaniques d'un système à film raclé excellent dans la manipulation des matériaux épais et visqueux, les étalant efficacement pour assurer une évaporation efficace.

Débit et évolutivité

Le chemin court traditionnel est principalement un processus discontinu. Il est excellent pour le développement à l'échelle du laboratoire et les petites séries de production, mais son volume est limité.

Les systèmes à film raclé sont conçus pour un fonctionnement continu. Une fois réglés, ils peuvent fonctionner pendant des heures ou des jours avec une alimentation continue, ce qui en fait la norme pour la production commerciale à haut débit.

Coût et complexité

Une configuration à chemin court traditionnel est mécaniquement simple, reposant principalement sur de la verrerie, des chauffages et une pompe à vide. Cela la rend considérablement moins chère et plus facile à entretenir.

Un système à film raclé est un équipement industriel plus complexe avec des moteurs, des joints rotatifs et une ingénierie précise. Cela entraîne un coût d'investissement beaucoup plus élevé et une maintenance plus exigeante.

Faire le bon choix pour votre application

Le choix de la bonne technologie dépend entièrement de vos objectifs spécifiques, de votre échelle et du matériau que vous traitez.

- Si votre objectif principal est la recherche à l'échelle du laboratoire ou le traitement de matériaux moins visqueux avec un budget limité : Un système à chemin court traditionnel offre une solution rentable, simple et performante.

- Si votre objectif principal est de maximiser la pureté et le rendement pour des composés très sensibles : Un système à film raclé offre la meilleure protection contre la dégradation thermique et fournit un produit de meilleure qualité.

- Si votre objectif principal est la production commerciale à grand volume, en particulier avec des alimentations visqueuses : Un système à film raclé est la norme industrielle pour son fonctionnement continu, son efficacité supérieure et son évolutivité.

En fin de compte, comprendre cette distinction vous permet de sélectionner le bon outil en fonction de la sensibilité de votre matériau, de votre échelle de production et de vos contraintes financières.

Tableau récapitulatif :

| Caractéristique | Chemin court traditionnel | Film raclé (film mince) |

|---|---|---|

| Méthode de chauffage | Masse statique dans un ballon chauffé | Film mince raclé mécaniquement |

| Risque de dégradation thermique | Plus élevé (chauffage prolongé) | Plus faible (temps de résidence court) |

| Gestion de la viscosité | Limitée pour les matériaux épais | Excellente pour les alimentations visqueuses |

| Type de processus | Discontinu | Continu |

| Évolutivité | Laboratoire à petite échelle | Haut débit, commercial |

| Coût et complexité | Coût inférieur, plus simple | Coût plus élevé, plus complexe |

Améliorez les capacités de distillation de votre laboratoire avec KINTEK

Que vous traitiez des cannabinoïdes sensibles, des huiles essentielles ou des produits pharmaceutiques de grande valeur, le choix du bon système de distillation est essentiel pour la pureté et le rendement du produit. KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions adaptées à vos besoins spécifiques.

- Pour la R&D et les laboratoires soucieux de leur budget : Explorez notre gamme de kits de distillation à chemin court traditionnels pour une purification fiable à petite échelle.

- Pour une production à haut volume et de haute pureté : Nos évaporateurs à film raclé (WFE) offrent un contrôle thermique supérieur et un fonctionnement continu.

Laissez nos experts vous aider à sélectionner le système idéal pour maximiser l'efficacité et protéger vos précieux composés. Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Bateau d'évaporation pour matière organique

Les gens demandent aussi

- Que dépose l'évaporation thermique ? Un guide des métaux, des composés et des applications clés

- Qu'est-ce que la technique de dépôt de couches minces par évaporation thermique ? Un guide pour une PVD simple et économique

- Quels sont les inconvénients de l'évaporation thermique ? Comprendre les limites pour les applications haute performance

- Qu'est-ce que l'effet thermique par évaporation ? Un guide simple de dépôt de couches minces

- Qu'est-ce que la technique d'évaporation thermique ? Un guide du dépôt de couches minces pour votre laboratoire