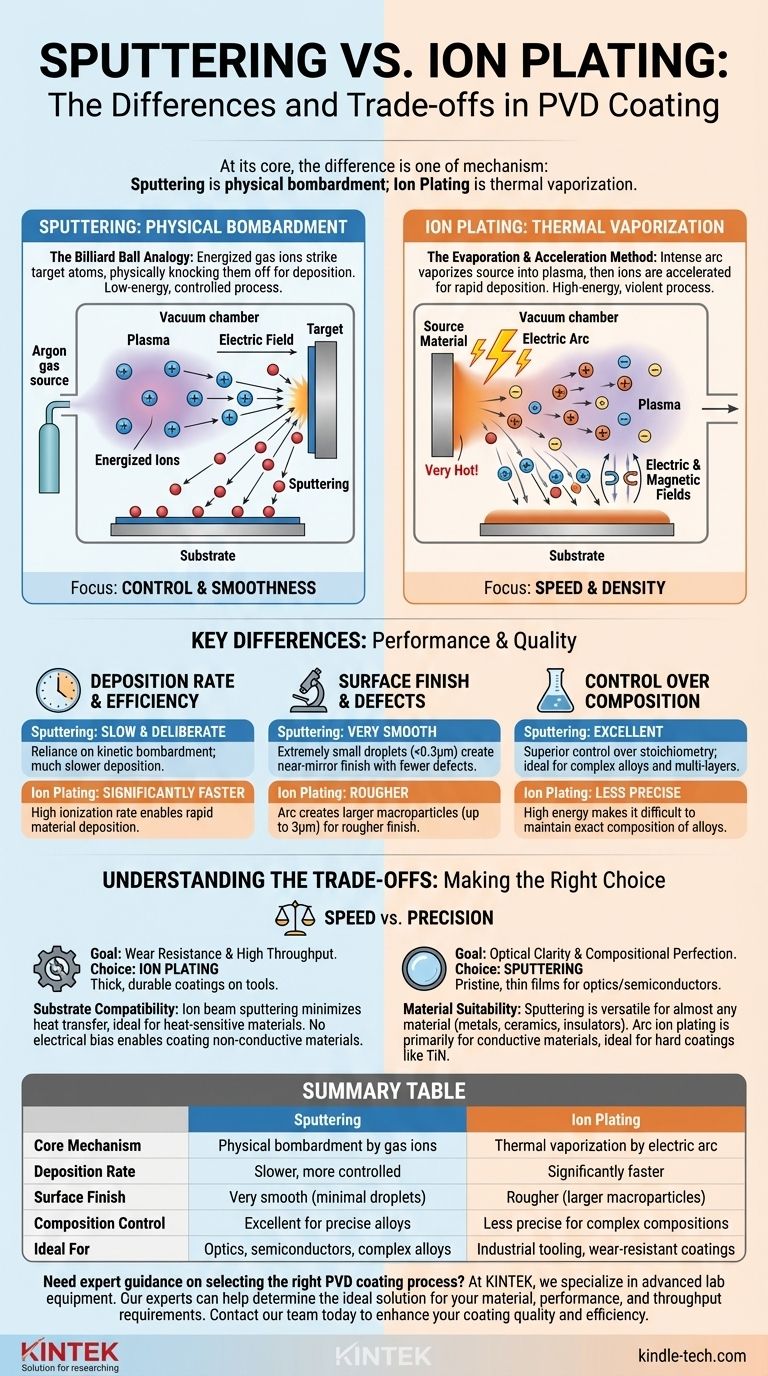

Au fond, la différence réside dans le mécanisme : la pulvérisation cathodique est un processus de bombardement physique, tandis que le revêtement ionique est un processus de vaporisation thermique. La pulvérisation cathodique utilise des ions de gaz énergisés pour éjecter physiquement des atomes d'un matériau cible, qui se déposent ensuite sur un substrat. En revanche, le revêtement ionique utilise généralement un arc électrique intense pour vaporiser le matériau source en un plasma d'ions qui sont ensuite accélérés vers le substrat.

Le choix entre la pulvérisation cathodique et le revêtement ionique est un compromis d'ingénierie classique entre la qualité du revêtement et la vitesse de dépôt. La pulvérisation cathodique offre un contrôle, une douceur et une précision compositionnelle supérieurs au prix de la vitesse, tandis que le revêtement ionique fournit des revêtements rapides et denses mais généralement avec une finition de surface plus rugueuse.

Comprendre les mécanismes fondamentaux

Pour sélectionner le bon procédé, il est essentiel de comprendre comment chacun fonctionne. Bien que les deux soient des formes de dépôt physique en phase vapeur (PVD), leurs méthodes de génération de vapeur sont fondamentalement différentes et conduisent à des résultats distincts.

Comment fonctionne la pulvérisation cathodique : une analogie avec les billes de billard

La pulvérisation cathodique fonctionne en créant un plasma, généralement à partir d'un gaz inerte comme l'argon. Un champ électrique accélère ces ions de gaz, les faisant entrer en collision avec un matériau source solide appelé la cible.

Considérez cela comme un jeu de billard à l'échelle moléculaire. L'ion argon est la bille blanche, frappant le râtelier d'atomes cibles. Cet impact a suffisamment d'énergie pour éjecter physiquement, ou « pulvériser », des atomes de la surface de la cible.

Ces atomes éjectés traversent ensuite la chambre à vide et se condensent sur votre substrat, formant un film mince et très uniforme.

Comment fonctionne le revêtement ionique : la méthode d'évaporation et d'accélération

Le revêtement ionique basé sur l'arc utilise un arc électrique à courant élevé et à basse tension qui se déplace sur la surface du matériau source.

Cet arc crée un point incroyablement chaud et localisé qui vaporise le matériau directement en un plasma. Ce processus entraîne un pourcentage d'ionisation très élevé par rapport à la pulvérisation cathodique.

Ces ions métalliques nouvellement créés sont ensuite guidés par des champs électriques et magnétiques et accélérés vers le substrat avec une énergie significative, ce qui donne un revêtement exceptionnellement dense et bien adhéré.

Différences clés en termes de performance et de qualité

Les différences de mécanisme se traduisent directement par des différences tangibles dans le revêtement final. Les comprendre est essentiel pour adapter le procédé à l'application.

Taux de dépôt et efficacité

Le revêtement ionique est nettement plus rapide. Son taux d'ionisation élevé permet de déposer beaucoup plus de matériau en moins de temps, ce qui le rend idéal pour les applications industrielles à haut débit.

La pulvérisation cathodique est un processus beaucoup plus lent et délibéré. Ce taux de dépôt plus faible est le résultat direct de sa dépendance au mécanisme de bombardement cinétique moins efficace.

Finition de surface et défauts

La pulvérisation cathodique produit une surface beaucoup plus lisse. Le processus génère des particules extrêmement petites (gouttelettes jusqu'à 0,3 µm), ce qui donne une finition proche d'un miroir avec moins de défauts. Ceci est crucial pour les revêtements optiques et les applications nécessitant une faible friction ou une résistance élevée à la corrosion.

Le revêtement ionique crée de plus grandes macroparticules (gouttelettes jusqu'à 3 µm) dans le cadre du processus de vaporisation par arc. Ces gouttelettes entraînent une finition de surface plus rugueuse par rapport aux revêtements pulvérisés.

Contrôle de la composition

La pulvérisation cathodique offre un contrôle supérieur de la stœchiométrie. La nature lente et constante du processus le rend parfait pour déposer des alliages complexes ou des structures multicouches où le maintien d'un rapport chimique précis est non négociable.

Le revêtement ionique est moins précis pour les compositions complexes. La nature violente et à haute énergie de l'arc rend plus difficile le maintien de la composition exacte d'une cible d'alliage dans le film final.

Comprendre les compromis

Aucune méthode n'est universellement meilleure ; elles sont simplement adaptées à différents objectifs. Le choix implique d'équilibrer la vitesse, la qualité et la compatibilité des matériaux.

Le dilemme Vitesse contre Précision

C'est le compromis central. Si votre objectif est d'appliquer rapidement un revêtement épais, durable et résistant à l'usure sur un outil, le revêtement ionique est le choix évident.

Si votre objectif est un film vierge, mince et compositionnellement parfait pour une lentille optique ou un composant semi-conducteur, le contrôle offert par la pulvérisation cathodique est nécessaire.

Compatibilité du substrat

Certaines techniques de pulvérisation cathodique avancées, telles que la pulvérisation cathodique par faisceau d'ions, fonctionnent sans plasma entre la cible et le substrat. Cela minimise le transfert de chaleur et le rend idéal pour revêtir des matériaux sensibles à la chaleur.

Comme il n'y a pas de polarisation électrique entre la cible et le substrat, ces méthodes de pulvérisation cathodique peuvent également revêtir efficacement les matériaux à la fois conducteurs et non conducteurs d'électricité.

Adéquation du matériau et de l'application

La pulvérisation cathodique est exceptionnellement polyvalente et peut être utilisée pour déposer presque tous les matériaux, y compris les métaux, les alliages, les céramiques et les isolants (en utilisant une variante appelée pulvérisation cathodique RF).

Le revêtement ionique par arc est principalement utilisé pour les matériaux électriquement conducteurs qui peuvent supporter un arc, ce qui en fait un pilier pour les revêtements durs tels que le nitrure de titane (TiN) sur les outils de coupe et les composants industriels.

Faire le bon choix pour votre application

Pour prendre une décision définitive, alignez les capacités du procédé sur votre objectif principal.

- Si votre objectif principal est la douceur de la surface et la clarté optique : La pulvérisation cathodique est le choix supérieur en raison de sa taille minimale de gouttelettes et de sa finition de haute qualité.

- Si votre objectif principal est la résistance à l'usure et le haut débit : Le revêtement ionique par arc fournit des revêtements durables et denses à des vitesses beaucoup plus rapides, idéales pour les outils industriels.

- Si votre objectif principal est de déposer des alliages complexes ou une stœchiométrie précise : La pulvérisation cathodique offre le dépôt lent et contrôlé nécessaire pour maintenir une précision compositionnelle exacte.

- Si vous recouvrez un matériau sensible à la chaleur ou non conducteur : Des variantes spécifiques de la pulvérisation cathodique offrent des avantages clairs en minimisant l'interaction du plasma et le chauffage du substrat.

En fin de compte, comprendre ces différences fondamentales vous permet de sélectionner la technique de dépôt qui correspond parfaitement à vos objectifs en matière de matériaux, de performance et de production.

Tableau récapitulatif :

| Caractéristique | Pulvérisation cathodique (Sputtering) | Revêtement ionique (Ion Plating) |

|---|---|---|

| Mécanisme de base | Bombardement physique par des ions gazeux | Vaporisation thermique par arc électrique |

| Taux de dépôt | Plus lent, plus contrôlé | Significativement plus rapide |

| Finition de surface | Très lisse (gouttelettes minimales) | Plus rugueuse (macroparticules plus grandes) |

| Contrôle de la composition | Excellent pour les alliages précis | Moins précis pour les compositions complexes |

| Idéal pour | Optique, semi-conducteurs, alliages complexes | Outils industriels, revêtements résistants à l'usure |

Besoin de conseils d'experts pour sélectionner le bon procédé de revêtement PVD pour votre laboratoire ou votre ligne de production ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables, y compris les systèmes de revêtement PVD. Nos experts peuvent vous aider à déterminer si la pulvérisation cathodique ou le revêtement ionique est la solution idéale pour vos besoins spécifiques en matière de matériaux, de performance et de débit.

Contactez notre équipe dès aujourd'hui pour discuter de votre projet et découvrir comment les solutions de KINTEK peuvent améliorer la qualité et l'efficacité de votre revêtement.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application